珠海格力电器股份有限公司 广东珠海 519070

摘要:锂电池的使用安全一直是锂电池产品设计的工作重难点。为了保证锂电池的安全性、可靠性,对锂电池进行实时监控及控制尤其重要。本文通过分析锂电池管理系统的功能需求,设计了一款集成锂电池电压、电流、温度保护检测、低功耗设计、电量估算以及可与外部通讯数据的锂电池管理系统,保证锂电池的安全性及可靠性,简化产品设计。

关键词:锂电池管理系统;保护检测;低功耗;电量估算

引言

当前新能源技术正在快速发展,其中锂离子电池因体积小、能量密度高、耐用性强等优点,广泛应用于各类家电类产品中,使传统产品由有线供电转换为无线供电,极大提高产品的使用便利性。但锂电池的安全性是一项重大的核心问题。充电过程中,若充电电压超过其最高限值,锂电池会损坏甚至会导致爆炸。若锂电池长期工作在规定温度范围外,则会影响电池寿命,甚至出现自燃现象。基于安全性的需求,有必要设计一款锂电池管理系统用以监控锂电池的状态,防止锂电池出现过充、过放等异常情况,延长锂电池使用寿命。

1 系统需求分析

产品上使用的锂电池包根据负载功率的需求,将多个电芯串联、并联或串并联构成。目前锂电池管理系统分为纯硬件保护方案与MCU保护方案。纯硬件保护方案基于电路逻辑完成对锂电池包的保护,成本相对较低,但通用性一般。MCU保护方案是基于可编程芯片对锂电池进行检测和控制,利用简单电路即可实现对锂电池的管理和保护,开发周期稍长。

本文主要论述基于MCU的锂电池管理系统设计,系统包括电压控制、电流控制,温度控制和低功耗控制几个部分。

1.1系统充放电电压控制需求

由于锂电池的正极与负极结构均需要一定的锂离子作为支撑,在电量充足的情况下继续充电,内部电解质加快分解,导致正负极结构崩塌,容量损耗,且分解释放的氧与电解液会发生剧烈化学反应,严重情况下会造成燃烧、爆炸等重大事故。锂电池放电欠压情况下继续放电,同样会导致锂电池内部正负极结构崩塌,影响锂电池的容量与循环寿命,导致电池过早失效。

故锂电池管理系统最重要和最基本的功能,就是过充电、过放电保护。其保护精度要求也随着锂电池技术的发展而提高,目前主流的过充过放保护精度约为±3%以内。

1.2系统充放电电流控制需求

不同倍率的放电电流,锂电池的可放电容量存在差异,放电倍率越大,可放出的容量越少。充电电流大小也影响锂电池的容量保持率、循环寿命及安全性,充电电流越大,实际充进的容量越小,循环寿命衰减越快,安全性也会随之下降。因此对于锂电池管理系统来说,系统充放电电流监控也是系统需求之一【1】,合理设置充电过流、放电过流保护,确保锂电池正常工作。

1.3系统温度控制需求

温度高低直接影响锂电池的氧化还原反应。在温度过高情况下,电池内的化学平衡遭到破坏,导致负反应,电池材料的性能会退化,电池循环寿命将大大缩短。在低温情况下,锂电池内部电解液的离子导通率会降低,锂离子从正极脱嵌及嵌入负极的阻抗大幅增加,导致电池放电容量和放电平台下降,影响电池功率和能量的输出。故锂电池管理系统需要对锂电池的温度进行精准检测,合理设置充电、工作温度保护范围,确保在高低温环境下实现充放电的控制,保证锂电池的性能。

1.4系统低功耗控制需求

锂电池类产品如电动牙刷、无线吸尘器等,具有长时间待机的状态,待机功耗大小则是影响用户体验的关键。待机功耗越大,则电池容量消耗越快,造成使用时电量不足而频繁充电,影响电池寿命,严重者会造成电池过放电而报废。故低功耗设计也是锂电池管理系统的重要考量。

1.5锂电池管理系统架构设计

综上所述,锂电池系统包含多方面的控制要素,但各个方面是相对独立的,因此系统采用集中控制、功能模块化设计的思想,对各个需求进行单独划分,在保证系统的可靠性、安全性的同时提高了系统的可拓展性和可维护性。本系统分别从硬件设计部分和软件设计部分进行阐述。

2 系统设计

2.1硬件设计

图图1 系统硬件框图

图图1 系统硬件框图

锂电池充电保护包括过压、过流、高低温保护和充电均衡等四大保护。过压保护可选择锂保芯片、充电芯片和MCU共同监测,过流保护可选择由充电芯片检测充电过流,高低温保护可选择MCU采集电池感温包来判断电池温度。充电均衡可选择充电芯片监测控制,保证电池包每节电芯电量同步。

锂电池放电保护包括低压、过流、高低温保护等三大保护。低压保护可选择保护芯片和MCU共同监测,保护芯片检测单节电芯电压,MCU检测总电压;过流保护可选择MCU检测电流采样电阻电压,来实时监控电流情况;高低温保护可选择MCU通过感温包来实时采集电池组的温度来监控。

锂电池低功耗处理:休眠状态下可选择仅保护芯片带电,MCU及充电芯片均不带电,负载(如电机等)完全断电。唤醒方式包括按键唤醒、插入充电器唤醒等等。

2.2软件设计

2.2.1系统功能架构

按照稳定高效、低功耗的系统需求,本研究设计思想将系统分为处理系统和保护系统,涉及系统通讯、状态管理、电池包监控、电量SOC估算、一级保护、各节电芯监控和二级保护7个功能模块。当系统上电时,首先采集保护系统的状态信息,并定期采集电池包电压、电流、温度数据,根据采集到的数据确定电池包的状态以及充放电控制,同步对SOC电量进行估算,实时与外部通讯交换信息。详见下图2系统架构框图。

图2 系统架构框图

2.2.2 SOC电量估算及自适应处理

荷电状态SOC被用来反映电池的剩余容量状况,其数值上定义为电池剩余容量占电池容量的比值【2】,常用百分比表示。目前,常见的SOC估算方法有开路电压法、安时积分法、卡尔曼滤波法、神经网络法等。各方法优缺点详见下表1。

表1 各SOC估算方法优缺点

SOC估算方法 | 原理 | 优点 | 缺点 |

开路电压法 | 利用电池的开路电压与SOC的对应关系曲线估算出电池的SOC | 简单、有效 | 在放电状态下直接使用开路电压法将会产生较大的误差 |

安时积分法 | 通过负载电流的累计积分来估计时间段内放出的电量,估算SOC | 简单、实时、有效 | 受到较多环境因素影响导致估算精度不高 |

卡尔曼滤波法 | 将SOC作为一个状态变量,通过矩阵算法修正估计出SOC的最优解 | 对于SOC估算误差有很强的抑制、修正作用 | 需要较高级别的处理器执行大量运算,成本高 |

神经网络法 | 通过样本数据和网络模型的选择【3】,运用大量的实验数据结合有效的训练方法,获得对应的SOC【4】 | 运用实验数据训练,可获取运行时的SOC,具有极大的灵活性和自适应性【5】 | 运算量大、收敛速度慢、需要采集大量数据撑,成本高 |

基于产品使用场景,系统通过融合传统开路电压法、安时积分法进行电量估算,并针对各种异常情况进行自适应处理,修正影响因素对电量估算造成的偏差,既能实现低成本,同时也保证锂电池管理系统的可靠性及锂电池包的安全性。

①开路电压自修正和电量自适应策略

当系统应用开路电压法进行初始电量估算时,锂电池的电压变化及工作状态对电量估算的影响较大。由于锂电池特性,电压在长时间静置后会回升,升高的电压值与负载大小强相关,负载越大电池电压回升的越多,对初始电量估算存在较大的干扰。对于电量精度,充放电情况下SOC电量值均以1%精度显示,若舍弃中间过程的耗电量计算,在系统频繁记忆读取数据情况下,中间过程舍弃的耗电量多次累积后,导致电量偏差增大。

针对上述问题,系统需考量针对性设置多重融合算法自适应各工况下的电量估算。系统根据多个时刻锂电池状态数据,融合锂电池温度等因素,通过设置不同权重计算得出最终贴近当前锂电池状态的电量值。同时系统会累计中间过程的耗电量,自动匹配至电量估算,从源头上消除累计偏差。通过自适应算法,无论是更换锂电池包或在长时间掉电情况下,均可匹配到较贴合的电量值。

②安时积分计算中电流数据的处理策略

安时积分计算公式如公式1所示,电流值的准确性和精度是影响电量SOC的重要因素。锂电池在大负载长时间工作后发热严重,此时进行充电,锂电池会进入过温假充状态。因截止充电,此时理论上无充电电流,但受其软硬件客观影响,系统会采样到异常电流。另外,锂电池充电过程和放电过程中也会采集到干扰信号。这些信号均属于异常数据,通过安时积分法计算,结果将会一直累积误差,严重影响SOC精准度。

其中:SOC0为初始状态SOC,SOC为t时刻的剩余电量,I为t时刻的电流,CN为电池的额定容量。

建议系统设计时可考虑多重滤波算法和筛选机制,根据锂电池状态和负载大小,自动匹配各工况下的电流值范围,判断当前获取的电流值是否符合当前工况,筛除异常数据,提高系统电量估算、保护控制的可靠性及准确性。

③低功耗设计

锂电池在待机状态或充电完成后一直连接适配器,都会因电路器件消耗电流,导致电池消耗电量。这部分消耗的电量完全是无效和浪费的,因此尽可能降低锂电池的待机耗电量、延长电池寿命,是至关重要的。

若锂电池长时间处于待机状态下,则切断处理系统的电源,仅保留保护系统工作,功耗为系统最低,同时也能保证锂电池的安全。在充电完成的情况下,处理系统截止充电,通过适配器为处理系统提供电源,锂电池仅给保护系统供电。如此可降低锂电池管理系统损耗,保证锂电池寿命以及续航时间。

综上所述,根据需求,锂电池管理系统可基于传统开路电压法和安时积分法或不同的算法,同时结合温度、电池循环寿命、电池电压等要素,修正各要素造成的偏差,通过自适应算法优化SOC电量估算和保护机制,保证锂电池的寿命、安全性。

3系统验证及分析

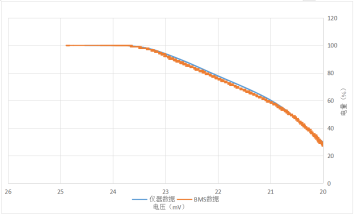

根据产品具体需求,完成软硬件设计,搭建了锂电池管理系统和电机负载组成的测试系统,其锂电池包为6串21700电芯,容量4000mAH,最大连续放电电流20A(5C),实际负载工作最大电流为10A左右。经过软硬件的联调,实现了整体系统的功能,通过工作中锂电池管理系统采集的实际数据,与使用负载仪模拟负载运行情况采集数据作对比,验证系统的各要素的采集精准度和SOC估算的精准度。下图3是某次测试过程中的部分数据。

图3 仪器数据与BMS数据

观察示意图可见,锂电池管理系统电量估算可以贴近真实值,误差小。

4结论

本设计结合锂电池包的控制需求,整体的系统配置、硬件电路、软件采用集中控制,功能模块化思想设计,通过搭建的测试平台进行验证测试锂电池包的实际放电情况,从测量结果分析可知,设计方案满足低成本、高性能、模块化的需求,是一款可靠性高、开发周期较短的锂电池管理系统方案。

参考文献:

[1]荣雅君,杨伟,马秀蕊,等.电动汽车电池管理系统的建立及SOC准确估计[J].电力电子技术,2014(3):61-63.

[2]邵春声,李蓓,蔡纪鹤,等.基于回跳电压的锰酸锂电池组SOC估算研究[J].电源技术,2017(2):211-213,269.

[3]奇智,吴锋,陈实,于卿,王国庆.利用人工神经网络预测电池 SOC 的研究

[J].电源技术,2005,29(5).

[4]焦慧敏, 余群明. 电动车用MH-Ni电池剩余电量的预测研究[J].计算机仿真. 2006, 23(3).

[5]孙桓, 郝民欢,程硕,王新雨,杨金喜. 中小型锂电池管理系统浅析[J].中国安全防范技术与应用. 2019(1):40-45.

第一作者简介:李文灿(1970-),男,大学本科学历,工业电气自动化专业,中级工程师,从事智能控制技术研究,智能家电开发。