(包钢工程服务公司 包头 014010)

摘 要: 介绍了铁路车辆轮对的基本知识及使用手工电弧焊进行轮对焊修的弊端,提出了使用焊接工作站焊修轮对的改进方案,并针对方案制定具体实施措施。结合实际情况进行分析,改进后焊修的轮对使用情况良好,使轮对焊接实现了自动化,降低了人工成本,提高了轮对焊修效率、质量及焊接稳定性。

关键词:车辆轮对;焊修;焊接工作站

1 引言

图1铁路车辆轮对

1—车轴 2—车轮

铁路车辆车轮(见图1)不仅要承受轮轨间的垂向、横向动作用力和摩擦力,而且还要承受踏面制动时的热负荷,具有载重、导向、传递制动力和牵引力的功能。其运用条件十分恶劣,经常发生磨损、擦伤、剥离、掉块、热裂和疲劳损坏等损伤。车轮轮缘踏面损伤,如果在使用限度内,可先进行焊修,再通过镟修作业切削加工恢复其使用性能。轮对焊修工艺对铁路车辆行车安全有着重要影响,因此研究其改进办法十分必要。

2 现状分析

之前,车辆轮对焊修是使用传统手工电弧焊,作业效率低,焊修质量低,为解决此问题立项研究。引进焊接机器人,选址安装后,研究轮对焊修工艺,重新制定相关制度,以优化车辆轮对焊修工艺。

3 方案研究

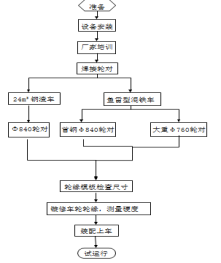

轮对焊接工作站主要由CRP-E60机器人、轮对装卡装置、液压站、电源柜、控制柜等组成。CRP系列机器人为成都卡诺普(CRP)公司研发的中控系列机器人,可应用于焊接、搬运、切割、喷涂、打磨等相关领域,采用的是CRP-E60-G4(简称G4)规格驱控一体电器控制柜。方案研究、设计流程如图2。

![]()

图2 方案研究、设计流程图

4 实施措施

4.1 设备安装

设备选址安装。为了便于轮对焊修之后镟修,设备安装位置选定为车轮加工车床附近。吊运设备底座就位,找平,添加水泥固定,养护期后,紧固地脚螺栓。安装CRP机器人,安装配套液压站,连接液压管路;安装电源柜、控制柜,电路排线。设备空载试运行,铁板遮盖设备地面空隙。

4.2 厂家技术、安全培训

设备安装后,厂家进行培训。培训内容主要是设备构造、使用说明,示教器使用方法,轮缘焊接编程指令、方法,设备安全注意事项,设备负载试运行等内容。

4.3 焊接轮对轮缘

点检设备,接通总电源,启动油泵。将需要焊接的轮对放至指定位置,找正,装卡轮对。将轮对抬升至一定高度,按调整速度倍率,建议调整到5%-10%之间。调整坐标,使用用户坐标。设置焊接参数,设置起弧电流电压、焊接电流电压、灭弧电流电压。编程,设置起始状态、机械臂运动轨迹,最少设置两点防止碰撞。程序试运行,当程序编辑完成后,可通过特定操作,让机器人按程序指令执行,检查实际运行动作和运行轨迹,预先判断动作或轨迹是否有误,发现错误立即更正。确定程序无误后,堆焊法焊接轮缘。焊接完毕,关闭油泵,断开总电源。

4.4 检查轮缘外形尺寸

修程内(表1)的轮对主要是轮缘磨损严重,使用焊接工作站进行轮缘焊接,在原有轮缘基础上堆焊一周,用踏面检查样板核对尺寸。若补焊后外形尺寸未达模板标准,继续堆焊,注意在堆焊过程中清理焊渣,直至达到超过模板标准时,轮缘焊接完毕,推卸轮对。

表1 车辆修程表

项目 | 原型尺寸(mm) | 限度 | |||

大修(mm) | 年修(mm) | 辅修(mm) | 运用(mm) | ||

轮缘厚度 | 32 | 30 | 26 | 23 | 22 |

4.5 镟修轮对,硬度测试

补焊后的轮对吊运至车轮车床进行镟修,切削去除多余材料,车床仿行仪可保证将轮缘踏面外形、几何尺寸加工至原型要求,具备上线车辆的车轮外形尺寸条件。

轮对镟修后,用硬度测试仪测量加工后的轮缘硬度,经过10次不同位置的轮缘测量(表2),得到轮缘平均硬度263.9HBS。测量硬度263.9HBS>248HBS(辗钢车轮CL60材料硬度),符合上线车辆的车轮运用条件。

表2 加工后轮缘硬度测量表

测量 次数 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

硬度(HBS) | 275 | 251 | 227 | 249 | 289 | 226 | 249 | 242 | 314 | 317 |

4.6 装配上车,车辆试运行

根据鱼雷罐车实际检修情况,加工之后的车轮作为备用件装配上车,替换到限车轮使用。进行车辆试运行,为期一年跟踪其使用情况,调整焊修工艺。

4.7 制定设备三大规程

优化车轮焊修工艺,制定轮对焊接工作站三大规程,规范设备使用、维护保养、检修作业流程,严格贯彻执行。

5 实施效果

5.1 轮对焊接实现自动化,降低人工成本,提高焊修效率

实施前,焊接轮对需要2人,实施后,操作轮对焊接工作站需要1人,实现轮对焊接自动化。实施前,人工成本24.3万/年,实施后,人工成本12.15万/年,人工费用缩减一半。实施前,焊接轮对需要10h/个,实施后,焊接轮对需要3h/个,大大缩减了焊修时间,有效的提高了焊修效率。

5.2 创造经济效益,实现修旧利废节约价值

表3 2021年1-10月轮对修旧利废统计表

序号 | 车型 | 数量(个) |

1 | 鱼雷型混铁车 | 51 |

2 | 铁渣车 | 11 |

3 | 钢渣车 | 13 |

4 | 普车 | 21 |

合计 | 96 |

2021年1-10月,轮对焊修96个(表3),预估全年轮对焊修数量可达到100个,轮对平均价3.5万/个,废钢价1800元/吨,轮对约1吨/个,加工费用约0.1万/个。修旧利废节约价值=轮对数量×(每根轮对购置价格-废品净残值-修理费)×50%=100×(3.5-0.18-0.1)×50%=161万,即每年通过轮对焊修可实现修旧利废节约价值161万元。

5.3 提高轮对焊修工艺,焊接性能稳定

焊接机器人响应时间短,动作迅速,焊接速度可达60-120 cm/min,可不停的持续工作,焊接性能稳定。机器人焊接精度较高,焊接参数恒定,焊接质量稳定。下一步研究如何继续提高焊接质量,并进行各种钢结构件焊接研究。