370181199103240313

摘要:传统的机械模头加工和制造精度控制方法,以保证模头尺寸符合要求为目标,而忽视了模头与模头之间的界面结合问题,造成了很大的偏差。为此,本文对机模生产过程中的误差控制技术措施进行了探讨。为克服因脱模而引起的磨耗,选用了可完全脱模的热塑性高分子材料,并对其侧面进行了表面形貌的调控。最终,通过对出模时的表面附着力进行调节,从而达到对出模过程的精确控制。通过比较试验,结果表明,这种方法的控制误差更低,可以确保模具的高精度生产,是一种值得推广的方法。

关键字:机械模;工艺;精度管理;工艺手段

一、前言

作为制造相应产品的关键部件,机器模又可用于批量制造,在提高机器制造效率方面起着举足轻重的作用。通常采用的是硅基片微细加工技术、激光等离子体微细加工技术、精密机械微细加工技术、微细电火花加工技术等。硅材料的微型制造技术,以微型制造为主,具有更深的加工深度和更完善的技术。LIGA工艺是一种以微电流铸造为主的工艺,适合于比较复杂的模具。精细的机器微小化的制造工艺,以切割方式为主,其制造的精度比较受限制。微型电火花切削技术以单一的放电脉冲能量为主导,具有更高的精确性和更低的表面质量。

二、机模生产中一种精密控制工艺方案的研究

(一)对热塑料制品的生产原料的选用

本论文选择了用于生产机器用的热塑料制品,并对其进行了研究。模头的成型过程是高分子材料的热力过程,存在着多个移动单元、松弛和温度等问题,这将造成模头成型过程中对其精度的控制存在很大的偏差。

本文总结了用于模具加工的高分子材料,如 COC, PMMA, POM, PVC, PEEK, PSU, PVDF等,它们在不同的温度下,具有稳定性[1]。充分发挥高分子材料的透明性,低摩擦,廉价,耐高温,稳定性好,有电压的优点,可以完全脱离模具,降低零件的质量问题。

(二)机器型面表面平整度的控制

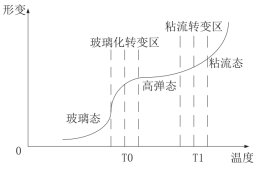

在机芯的生产和使用中,除了要选用适当的材质外,还要注意对机芯表面的平整度进行有效的控制,以达到降低产品质量的目的。在理想条件下,机械模具加工制造的热机械状态是一条上升的直线,受聚合物材料的影响,热机械曲线有三种变化态势,见下图1。

图1 机械模具加工制造的热机械曲线

从附图1可以看出,在成型工艺中,有玻璃状态,高弹性状态,粘流态等多种状态。由于在玻璃状态下,结晶器的温度和移动能都很小,因此结晶器不易变形。当材料处于高弹性状态时,由于材料的高温变形,材料的移动能增大,导致材料的变形。而在粘液状态下,由于较高的温度和较高的动能,也会使铸型产生变形。

(三)对机器脱模过程中的表面附着力进行调节

通过对机头凹模侧面的平整度进行控制,从而达到对机头凹模与凹模之间的结合强度进行调节的目的,以减小机头凹模的加工过程中产生的误差[2]。由机械模具制造的形状误差、缺陷误差和定位误差,都会对机械部件的工作精度、连接强度等问题造成严重的影响,同时还会对整体设备的噪声造成很大的影响。

三、试验

在此基础上,通过试验来检验所提出的方法的可行性和实用性。试验的详细步骤和试验的结果将在下面给出。

(一)试验步骤

这一次的试验重点是对机械式轴心型的研究,将机械式轴心型的模具夹紧在一台机床上,固定好顶端,避免冲模跑掉,然后将测试设备的连线和电源连接好,就可以进行机械式轴心型的测试了。下面的图2显示了机器的模子。

图2 机械模具简图

从图2中可以看出,其中 c是机器模的直径方向, a是机器模的轴线方向。该试验采用千分表对试件进行了径向和轴线的测量。在测量结束后,在下面的图3中显示了不同的机器模型下降的过程。

图 3 机械模具脱模阶段图

从图3可以看出,该机器的脱模过程分为五个步骤:第一步,第二步,第三步,第四步和第五步。在此, I表示的是加热期, II表示的是常温期, III表示的是冷却期, IV表示的是出模期, V表示的是开模期。t0是表示室温、t1是表示成型温度、 T是表示热塑性高分子的玻璃化点、t2是表示脱离模具的温度。从该图可以看出,在从t0至t2的情况下,机器模在一定时期内被加热,在一定程度上被冷却,并且在从t1至t0的情况下被释放。因为在加工制造的过程中,受到材料、侧壁粗糙度、表面粘着力等的影响,会产生一定程度的误差,本文对不同精度的模具传动误差情况展开了分析,如下图4所示。

图 4 不同精度的模具传动误差变化曲线图

从图4可以看出,对于 I类精度而言,该模具的加工制作偏差约为0.1毫米;二级精确度时,其加工制作的偏差约为0.05毫米;对于 III类精密的模具,其加工制作的误差约为0.01毫米。结果表明,该模型的质量等级为: III> II> I> I。在这种情况下,各部件的传递精度都会随工作时间的延长而增大。将 III类精度的模子部件从模具中取出后,在2500秒内,传输偏差保持在0.02毫米以下;将 II类精度的模子从模子上取下,工作时间不超过2500秒,传输偏差小于0.05毫米;从 I类精密的模具中取出,在2500秒内完成工作,偏差小于0.06毫米。因此,对机模的加工与制造的精度进行较好的控制,其产品的品质就会较好。

(二)试验成果

在以上试验的基础上,选择了由JX_ I到JX_ III组成的8个不同形状的机器模型。在机模的生产过程中,当轴心尺寸偏差较小时,则可获得较好的质量控制结果。

本文随机选择了上述8种机械模具,在加工制造的过程中,都是按照机械模具的标准进行加工制造,但是由于材料、侧壁粗糙度、表面粘着力等因素,使得模具存在一定程度的精度控制误差,误差控制在0.05 mm范围内,都能够保证机械模具的正常使用。在机械模具的标准径向长度相同的情况下,复合控制策略的精度控制技术的机械模具的标准径向长度,与其标准径向长度的偏差为±0.1 mm,而其精度控制误差则比较大,大于0.05 mm,从而导致了机械零件的制造尺寸存在较大的偏差,从而对其后续应用产生了不利的影响[3]。

目前,采用微纳纤维加工工艺的精密加工工艺获得的精密模头,其直径偏差为±0.06 mm,大多数可将其直径偏差小于0.05 mm,但仍然有一些精密模头对其进行精确加工,导致其加工尺寸偏差过大,进而对其以后的应用产生不利影响。而在本文中,所设计的精度控制技术的机械模具的标准径向长度,与标准径向长度相差±0.01 mm,均在标准的0.05 mm之内,并且大部分径向长度与标准径向长度维持一致,这样就可以确保机械模具的加工制造精度,这对于后续零件高质量制造起到了非常关键的影响,这与本文的研究目标相吻合。

四、总结

近年来,由于采用了许多先进的工艺,如硅基片的微细加工技术和激光诱导退火技术,在减少模具制造费用方面起到了很大的作用。就目前的机械模具加工制造而言,经常会受到材料、侧壁粗糙度、表面粘着力等因素的影响,导致模具具有一定的精度控制误差。为此,论文对机模生产过程中出现的各种误差进行了分析,并提出了相应的解决方案。对材料、粗糙度、表面粘着力等影响因素展开控制,从而全面地减少模具加工精度的控制误差,从而为机械部件的后续加工制造提供了保证。

参考文献

[1]杨晓斌,邹相辉,顾杨飞.400000DWTVLOC舷侧分段总组精度控制技术[J].船海工程,2022,51(01):65-69+75.

[2]文明轩,李珏,王成,等.高精度温度传感、测量与控制技术综述[J].中山大学学报(自然科学版),2021,60(Z1):146-155.

[3]罗利河.基于人工智能技术的机械制造全过程控制系统设计[J].现代电子技术,2022,45(15):182-186.