(浙江石油化工有限公司,浙江 舟山 316200)

摘要:炼油上游芳烃装置高负荷运行、生产波动以及催化剂性能末期等因素的影响,造成歧化、异构化装置干气不干的现象,导致下游干气回收装置原料中带液较多。既增加了污油产量,又对相关设备运行构成安全隐患,通过对这部分干气凝液回收流程进行优化,既消除设备运行潜在隐患又增加了经济效益。

关键词 :干气;凝液;回收;分离装置

1工艺描述

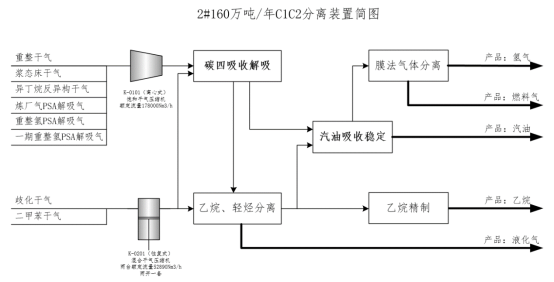

某石化1600kt/a 2#C1/C2分离装置于2021年9月建成投产,以重整PSA尾气、炼厂气PSA尾气、浆态床干气、重整干气、异丁烷反异构干气为饱和干气原料,芳烃歧化和二甲苯干气为混合干气原料,采用中国石化北京化工研究院开发的潜冷油吸收技术回收干气中的C2+组分,同时得到的富乙烷气可以作为乙烯裂解炉原料。

本装置主要由饱和干气吸收部分、混合干气分离部分、汽油吸收-稳定部分、膜分离及膨胀机部分和公用工程部分组成。

主要产品为富乙烷气、粗氢气、燃料气、抽出汽油和轻烃,富乙烷气送乙烯裂解装置;粗氢气送炼厂气PSA装置;燃料气送至燃料气管网;轻烃送一期C3/C4分离装置或二期乙烯原料罐;抽出汽油送直馏石油罐区或石脑油加氢装置。

图12#C1/C2分离装置原则流程图

2存在问题

本装置自2021年9月份开工以来,从上游芳烃装置来的歧化和二甲苯混合干气带液严重,表-1为2023年1月至3月混合干气分析数据平均值,可以看出重组分明显高于设计值,尤其是混合干气中苯含量设计值为0.84v%,实际值为1.5v%,远高于设计值,是经常造成压缩机入口分液罐V201底部液位上升的原因,当分液罐底部液位上升时,需要及时全开排液调节阀和调节阀副线阀门排至地下轻污油罐,在干气凝液处理过程中对轻污油罐带来安全及环保风险[1],同时气相夹带对后路压缩机运行也带来安全隐患。

原设计正常生产时,混合干气原料罐底无凝液排放,实际运行中装置每月外送轻轻污油量较大,2023年1月至2023年3月共产生轻轻污油23027吨,平均每小时10.66t/h,此部分凝液送罐区轻轻污油罐,再送到常减压装置进行回炼,从而增加装置加工成本。

表-1 芳烃混合干气组成对比表

组成 | 设计值 | 实际值 |

单位:v% | ||

苯 | 0.84 | 1.5 |

甲烷 | 1.99 | 3.34 |

乙烷 | 61.35 | 43.51 |

丙烷 | 21.59 | 35.01 |

异丁烷 | 1.52 | 3.1 |

正丁烷 | 1.25 | 3.32 |

反-2-丁烯 | 0.02 | <0.05 |

异戊烷 | 1.23 | 0.82 |

正戊烷 | 0.42 | 0.35 |

季戊烷 | 0.38 | <0.05 |

1-戊烯 | 0.01 | <0.05 |

氧气 | 0 | 0.08 |

氮气 | 0 | 0.34 |

氢气 | 9.4 | 8.63 |

总计 | 100 | 100.00 |

图2 混合干气中苯含量数据

3 优化内容及运行

3.1 凝液性质

2021年12月至2022年1月对混合干气压缩机入口分液罐底部凝液采样分析见表2,结果显示非芳烃含量17.62wt%,苯含量79.29 wt%,甲苯含量2.85 wt%,从分析可以看出,凝液中的芳烃含量高达82.38 wt%,2023年5月6日分析凝液密度为808.8kg/m3。

表-2 混合干气凝液组成分析

V-0201凝液组成 | 单位 | 2021-12-12 | 2021-12-14 | 2022-01-02 |

非芳烃 | wt% | 18.19 | 16.82 | 17.87 |

碳十以上芳烃 | 0.0243 | <0.0010 | <0.0010 | |

苯 | 77.81 | 80.14 | 79.94 | |

甲苯 | 3.60 | 2.93 | 2.01 | |

乙苯 | 0.0032 | 0.0017 | 0.0035 | |

对二甲苯 | 0.0094 | 0.0030 | 0.0127 | |

间二甲苯 | 0.0171 | 0.0049 | 0.0254 | |

邻二甲苯 | 0.0105 | 0.0050 | 0.0188 | |

碳九芳烃 | 0.2340 | 0.0828 | 0.0840 | |

碳十芳烃 | 0.1044 | 0.0116 | 0.0378 |

3.2凝液回收流程优化

从凝液化验分析可以看出,此股物料适合直接进入直馏石脑油罐或者直供石脑油加氢装置,装置根据实际情况在混合干气凝液罐底部排凝线双阀间引出管线,增设两台凝液泵、DN50管线250米及相应的调节阀门、流量计等,将凝液并入汽油循环吸收剂冷却器入口,最终与抽出汽油一起送中间罐区或石脑油加氢装置,回收流程优化后,该股物料不再排地下污油罐送轻轻污油罐,省去到常减压装置回炼工序,直接进石脑油加氢装置加工,缩短了污油加工流程。

图3凝液去向优化工艺流程图

3.3凝液回收流程优化费用

该项目投资费用较低,不涉及主要流程改动,技改过程无需装置停车,新增设备主要有凝液泵、调节阀、流量计。

投资清单见下表:

项目类别 | 明细清单 | 投资费用 |

离心泵 | 离心泵2台套 | 10万元 |

仪表类 | 1、调节阀1台套 | 3万元 |

管道、管件 | 1、阀门32台 | 2万元 |

施工费用 | 安装费用 | 3万元 |

费用总计 | 18万元 |

3.4优化运行效果

2023年4月29日优化流程开始投用,截止2023年5月25日共投用

25天,4月29日至5月12日前混合干气分液罐底部至地下污油罐调节LV20101基本处于关闭状态,5月12日以后调节阀一直处于关闭状态,消除了V201罐液位高造成压缩机联锁停机风险。

技改流程投用后,凝液泵出口流量计累计值可以看到,凝液并入抽出汽油的量为5106吨,平均每小时8.51t/h,目前抽出汽油送至罐区直馏石脑油罐,然后供石脑油加氢装置加工,从而减少产生轻轻污油5106吨。经核算回炼轻轻污油加工成本为35元/吨,当抽出汽油直接进石脑油加氢装置加工时,节约回炼加工费用297.85元/小时,装置每年运行时间按8400小时计算,节约回炼加工费用250.19万元/年。

从化验分析可以看出凝液并入抽出汽油后,抽出汽油中苯含量明细增加。优化前3个月抽出汽油中苯含量平均值21.35m%,4月29日优化流程投用至5月23日抽出汽油中苯含量平均值为47.20m%,从实际运行看对未对2#石脑油加氢装置生产造成不良影响,精制石脑油硫氮含量均小于0.5ppm,苯含量从0.78%升高到1.44%,增加了精制石脑油的芳潜含量。

图4 优化前后抽出汽油中苯含量数据变化

图5 优化后精制石脑油中硫、氮及苯含量数据变化

4 结论

混合干气分液罐底部凝液去向优化后,从排轻轻污油罐改进直馏石脑罐,每天可少产生轻轻污油约204吨,减少常减压回炼轻轻污油的压力,节约了生产加工成本;优化流程投用后混合干气分液罐液位平稳可控,不再出现高液位甚至满液位运行情况,消除了可能造成后路压缩机联锁停机的风险,确保了C1/C2分离装置长周期平稳运行。

参考文献

[1] 吕雅伦.干气脱硫装置中原料凝液的处理.石化技术与应用.2015.246-249.