四川路桥桥梁工程有限责任公司 四川成都 610071

摘要:肇明高速杨梅西江特大桥是肇庆至高明高速公路跨越西江的一座特大型桥梁,其主桥基础均位于西江水域中,7#~9#主墩处的水深20m~23m,承台宽17m,长38.91~44.65m,高度均为5m,其底部距河床6~9m。根据现场实际情况,采用双壁钢围堰与部分回填相结构的方式进行水下基础施工,通过对本项目双壁钢围堰施工技术的总结,为类似项目的高桩承台施工提供方案决择和技术参考。

关键词:双壁钢围堰;部分回填;高桩承台;避免;施工;关键技术

1 工程概况

杨梅西江特大桥是肇庆至高明高速公路跨越西江的一座特大型桥梁,主桥为110+2×190+110m预应力混凝土连续钢构桥,其6#~10#主墩均在水,施工期的常水位标高为2.0m。其中7#~9#主墩处的最大水深为20m~23m,承台底部距河床面的高度6.0m~8.8m,采用双壁钢套箱围堰(以下称双壁钢围堰)施工水下基础。

2 双壁钢围堰设计

2.1方案设计

在施工水位为2.0m的条件下,计算封底混凝土厚度3.5m~4.0,封底混凝土底部距河床面的距离为2m~4.8m,介于封底混凝土底面距河床的高度不大,采用双壁钢围堰直接着床而不嵌入河床,然后用隧道洞渣在围堰内回填至封底混凝土底面,将其作为封底混凝土的地基,直接在回填层上浇筑封底混凝土,避免了采用钢吊箱围堰所设置的底板及提吊系统;另外,有望在桩基施工的同时进行钢围堰拼装并下沉,可实现桩基施工完成后立即准备封底混凝土施工,可缩短水下基础的施工周期。

2.2构造设计

总体设计 根据水文资料及规范要求,将围堰的顶标高按4.5m设计,底部标高为围堰着床位置河床较高处的标高,采用Q235b级钢材制作。经计算确定堰壁厚度为1.5m,内撑采用φ609×16mm钢管布置2~3层(7#墩2层,8#和9#墩布置3层),封底混凝土为3.5m厚的C30水下混凝土。考虑到施工误差,钢围堰平面尺寸比承台每边拓宽10cm。

竖向分段设计 受最大运输宽度的限制,并结合面板钢材的宽度,拟定其竖向分段高度:标准节段高4.5m;非标节段置于顶部,其高度根据河床标高而定。竖向共分4~5节段制作,其中顶节段为非标节段。

平面分块设计 水平分段的标准节段(A区)的长度为6.0m,除标准节段外,其余部分分设4个非标准节段,包括直线段的调节段(B区)、转角处的弧形段(C区)、端部弧形段(D区)和端部不带隔舱板的弧形段(E区)。单个安装单元的最大吊重为10.8t。

图 1 围堰半平面布置图(单位:cm)

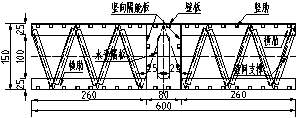

细部构造设计 内外壁面板采用6mm钢板;竖肋采用∠75×8mm角钢,其间距300mm;横肋采用14mm厚的钢板,宽度为250mm,水平步距为900mm;壁间支撑采用∠125×14mm角钢,连接内外两侧的横肋;在转角处横肋的宽度由250mm渐变至300mm。在每块标准节段的中间设置一个隔舱,用于控制不同位置的注水量来调整钢围堰的竖直状态。隔舱板和水平隔板均采用14mm厚的钢板,水平隔板的步距与横肋一致。在端部弧形段也设置同样的隔舱。3个主墩围堰的标准节可通用,而非标节的长度根据各墩实际尺寸确定。

图 2 单个标准节构造平面图(单位:cm)

内撑设计 内撑每层纵桥向布置(7#墩6道,8#和9#墩5道),横桥向布置2道且纵横向钢管错位交叉布置,以便安装和拆除。第一层内撑在围堰顶以下220cm处,向下的层间距依次为550cm和450cm。

3双壁钢围堰现场施工

3.1河床找平

由于桥位处西江河床面整体较平缓,承台范围河床标高变化不大,但因插打栈桥及平台钢管桩和钢护筒后,受局部冲刷影响加大,河床标高所有所变化,在底层围堰着床前,应再次复测河床标高,以便确定是否对河床用洞渣回填找平,确保围堰平稳着床。

3.2底节段围堰拼装下放

围堰底节段(第一节段)采用常规的原位逐块拼装合龙成形的工艺进行拼装焊接成形,然后整体下放至水中至自浮状态。

在两外侧钢护筒顶各设置一组贝雷梁作为底横梁,在1、2号桩之间和与5、6号桩之间及桥轴线上分另设置一组由贝雷片组拼的上纵梁并支承于底横梁上,并分别对应围堰下放的提吊牛腿,然后在上纵梁顶部对应提吊牛腿位置安装吊索钢绞线索(φ15.2-9),其下端采用P锚固定于牛腿底部,上端进入200t千斤顶,形成具有6个吊点的提吊系统。

图 3 提吊牛腿立面布置图(单位:cm)

提吊系统布置好后,可进行整体提吊下放。在下放过程中,6台千斤顶在一个行程中做到大致同步(其偏差不大于10mm),每个一个行程结束后,应保证6台千斤顶的绝对行程一致,同时用水准仪监测围堰顶面的水平度,保证上下游两端高差不大于40mm,左右两侧高差不大于15mm,直到围堰下放入水并自浮于水面上,完成底节段围堰下放。

3.3围堰接高下沉

在承台的4个角桩及轴线附近的边桩钢护筒上的水位上设置用于围堰下沉定位的导向装置。

图 4 导向装置立面布置图(单位:cm)

利用已经自浮于水面的底节段作为围堰拼装接长的水上作业平台。拼装时,注意对称均衡加载的原则,同时需通过调整隔舱内的水位来控制围堰整体的竖直度。当第二节段拼装完成并焊接合龙后,向底节段的隔舱内浇筑1.5m高的“底部混凝土”与钢围堰形成整体,承受底部水压。在混凝土浇筑过程中同样通过控制隔舱内水位来保持围堰的竖直状态。

3.4隔舱混凝土浇筑

钢围堰着床后,需向隔舱内灌注C30水下混凝土,至设计标高。围堰的隔舱混凝土分多次浇注完成,除第一次浇的底部混凝土外,余下每次浇筑的高度控制在2~3m间。浇筑时,须遵循对称均衡加载原则,并通过调整隔舱内的水位来辅助调整加载的均衡性,并及时测量其混凝土的灌注面高程,避免少浇或超浇现象。

需注意,隔舱混凝浇至封底混凝土底标高且达到设计强度后才能进行围堰内的回填作业;同样隔舱混凝土浇至封底混凝土顶标高后且其强度达到设计强度后才能浇筑封底混凝土。

3.5围堰回填

在围堰隔舱混凝土浇筑至设计封底混凝土顶面后,围堰已经完全支撑于河床上,为了减缓或暂时阻止河床局部冲刷造成围堰底部脱空,在围堰底部的外侧,用吊车直接将装满隧道洞渣的吨袋吊运至河床,由潜水员进行堆码回填,堆码的高度为1~2层吨袋。要求在用吨袋装填料时必须采用可封口的吨袋,且在抛填前必须将袋口封住和在抛填过程中应采取相应措施确保吨袋不被破损。

在围堰内部,用吊车吊运特制大料斗直接向围堰内倾倒洞渣进行回填,期间需及时测量回填面的标高。回填至距设计标高1m后,不能再采用大块片回填,换为砂袋抛填或封口吨袋堆码回填。

回填完成后对回填面标高进行全面检测,测量点的间距为2×2m,对局部标高高于设计标高的位置,采用振动锤振动下沉,最终保证回填层顶面标高不超过设计顶标高。

3.6封底混凝土垫层浇筑

虽然在回填层顶面采用了砂袋或吨袋处理和封闭,但还是会存在一些孔隙,加之在采用洞渣回填过程中,在回填层中也形成了较多大小不一的孔隙,为了避免在浇筑封底混凝土时混凝土浆体从回填层的孔隙中漏走而减小封底混凝土的有效厚度和隔离回填过程中形成的泥浆,回填层顶面浇注0.5m厚的混凝土垫层,浇筑注时打开联通管,以保证浇注过程中围堰内外水位一致。

3.7封底混凝土浇筑

浇筑平台布置 将两组由贝雷片组拼的纵梁顺桥向布置于围堰顶部的两桩之间形成形成封底混凝土浇筑平台,共布置5组。每组纵梁由两榀贝雷片由90型支撑架连接形成,每榀贝雷梁长21m,由7片贝雷片组拼而成。

导管布置 根据围堰的面积和实际特点,按图5所示5×2的方式共布置10根导管,形成10个浇注点。

混凝土浇筑 混凝土浇筑采用水下混凝土施工工艺进行浇筑。制作4个约15m3的料斗,先安装于第一、二排的4根导管上,以保证浇筑时首批混凝土灌注后能封住导管底部。先将下游一侧的一个料斗灌满混凝土,然后开球,紧跟着向相邻的料斗灌注混凝土并开球,再对横桥向第二排的两个料斗先后灌注混凝土并开球浇筑,期间将第一排已经开球的料斗移至第三排。如此循环完成所有浇注点的开球灌注,期间向已经开球浇注的导管间断地补灌,防止堵管。同时不间断地测量混凝土面标高,测点间距不大于200cm,以便及时调整灌注点混凝土浇筑强度;期间,向其他浇注点间断地补灌混凝土。最终将混凝土面顶标高控制在高于设计承台底标高10~15cm。

3.8堰内抽水及内撑安装

封底混凝土强度达到设计强度后,开始向外抽水至第一层内撑钢管底部以下50cm后安装围堰内撑。安装完本层内撑后,再继续向外抽水至下一层内撑钢管底部以下50cm,并安装内撑。如此循环,直到将围堰内的水抽完,期间对围堰的变形作连续监测,其最大变形量为8mm。

内撑采用φ609×16mm钢管布置三层,每层的纵横向钢管采用不等高交叉布置,并在交叉处用小钢板连接以增强交叉点的整体稳定性。

用5mm钢板制成竖向调节钢板与底、侧封端板并焊接于端头弧形段的内撑支承处,然后灌注环氧砂浆形成固定的楔开调节块,用于弧形段的内撑钢管支撑。内撑钢管的一端直接支撑于围堰内壁或楔形调节段上,另一段支承于临时固定在围堰内壁或楔形调节段上的可调式专用支承座。

4结束语

通过对杨梅西江特大桥7#~9#主墩水下高桩承台的施工,总结了该类型水下基础施工工艺的适用条件及关键施工技术:第一,回填式双壁钢围堰施工适合于承台底距河床面不高(6~10m)的水下承台施工,可避免采用钢吊箱围堰的围堰底板及提吊系统,并且在钢平台较高的情况下,还可以在桩基施工的同时进行围堰拼装和下沉,可缩短水下基础的施工周期;第二,回填式双壁钢围堰与一般双壁钢围堰相比,其关键施工技术在于:A、在围堰着床前,应对围堰对应处的河床大致找平;B、围堰着床后,应及时对围堰外侧进行吨袋回填,减缓水流局部冲刷至围堰底部脱空;C、回填至距设计标高1m后,不能再用大块片回填,换用砂袋抛填或封口吨袋堆码回填,以减少回填层顶面的孔隙和泥浆,避免或减少混凝土浇筑时浆体的流失;D、在回填层顶面浇筑一层50cm厚的垫层混凝土,避免封底混凝土漏浆和隔离或减少回填时形成的泥浆对封底混凝土的影响,保证封底混凝土的质量和有效厚度;E、封底混凝土浇灌前须清理围堰内已形成的泥浆和钢护筒外侧壁上的泥皮或锈块,并合理布置导管的位置以及容积相当的料斗(13~15m

3),严格控制封底混凝土的和易性及初凝时间等各项性能指标,保证混凝土的初凝时间大于现场预计浇灌时间;F、严格控制回填标高及封底混凝土浇筑厚度,以保证封底混凝土的有效厚度。

参 考 文 献

[1]《钢围堰工程技术标准》GB/T 51295-2018

[2]《钢套箱及钢吊箱围堰设计与施工技术规范》DB 45 T 2119—2020

[3]《钢围堰技术标准》DBJ50 T-300-2018