中国船舶集团汾西重工有限责任公司,山西 太原,030024

摘要:对机械加工零件中的形位误差检测及评定一直是社社会广泛关注的热点话题之一。尤其是在生产车间零件加工中,加工人员采用妥善的误差检测和评定方法能够及时提升工作效率,基于此,本文结合实际情况首先简单概述了机械加工零件中形位误差检测符号表示;其次分析了形状误差的判定和位置误差的判定方法;最后结束了形位误差检测的计算方法,以期给同行提供一定的参考价值。

关键词:机械零件加工;形位误差;判定;计算方法

引言

形位误差是指零件在实际加工过程中,由于工艺系统原始误差的影响,导致零件实际形状和位置相对于理想形状和位置出现的误差。在实际零件加工中,会受到外界各种因素发生此类现象,加工人员应在具备专业加工技巧和理论知识的基础上,采用适当措施尽量规避这一问题。

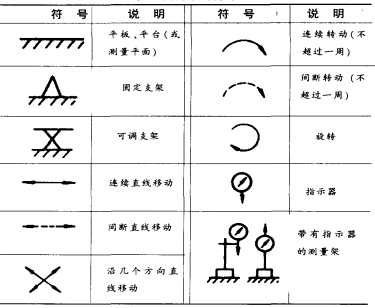

制造加工企业在实际的零件加工中,为了确保车间内形位误差检测真实准确,管理人员会通过将理想要素和被测实际要素向比较的方式达到预设效果,例如,在车间测量跳动,具体的国际检测方案整那个对常见符号也进行说明具体如表1所示[1]。

表1检测图例常用符号表

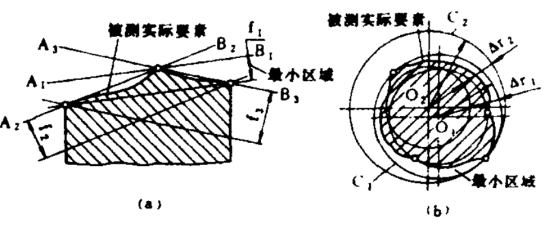

首先,形状公差是指单一实际要素的形状所允许的变动量,在实际的误差判定过程中,可以将圆度、直线度、轮廓度及及平面度等相关要素进行判定,与此同时,在对诸多几何形状公差判定时,由于几何形状会在外界因素影响下会发生变化,此时不会出现基准的误差,只是以单个独立的误差要素存在,与此同时,整个几何形状的实际方向和位置都是会相对变化的,测量人员只能通过对被测要素形状误差大小进行控制才能达到预设效果。换种说法就是它主要指被测实际要素对理想要素的变动量;其次,对形状误差的判定需要管理人员从实际要素找出与理想要素的位置不同之处 ,与之对比形成的数值也会发生相应变化。为了确保获取的测量值是唯一不变的,管理人员应完全遵守并执行理想要素位置应最小条件的管理原则。具体来讲,被测量实际要素的最大便当最小状态可以称为最小条件,例如,以图1(a)为例,在整体轮廓不变的情形下,对于能够评定它的要素,可以随时和A1B1、A2B2、A3B3等含有无数平等的直线来对全面包容实际要素,值得注意的是,其中必须确保一对平等直线之间的包容区是最小的,例如f1,故此可以将A1B1确认为一对平等直线我内置,在完全满足最小条件后,确定区域宽度f1就是直线度误差。

图1最小条件和最小区域示意图

再如,以图1(b)为例,当实际轮廓不是圆形时,此时可以选用C1C2等无数值同心圆对实际要素进行包容,可以看出C1同心圆相关包容区域最小,故此可以推断C1附近组圆的位置满足最小条件,区域半径![]() 为圆度误差。

为圆度误差。

简言之,因为按最小条件评定的形状误差是惟一的最小值,不按最小条件评定会得到偏大的误差值。因此,按最小条件评定形状误差,可以最大限度地通过合格件。评定形状误差不一定都是要符合最小条件,某些近似的评定方法在检测和数据处理方面较为简单、方便,所以检测标准又规定,在满足零件功能要求的前提下,允许用近似的方法来评定形状误差值。

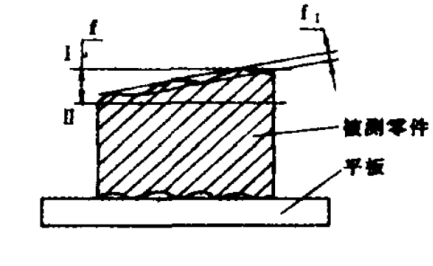

位置误差是指加工后零件的实际表面、轴线或对称平面之间的相互位置相对于其理想位置的变动量或偏离程度,实际的误差判定过程中,可以将垂直度、位置度、对称度相关要素进行判定。主要包含定向误差、定位误差和跳动误差三类。定向误差值用定向最小包容区域(简称定向最小区域)的宽度或直径表示。理想要素首先要与基准平面保持所要求的方向,然后再按此方向来包容实际要素,所形成定向最小区域,而对于定位误差是被测实际要素对一具有确定位置的理想要素的变动量。一般情况下,在实际的应用中,管理人员使用心轴、V形块及平板等模拟要素进行判定,为了排除实际基准要素受到形状误差因素的诸多干扰,应确保基准的位置也应满足最小条件。当基准建立后,被测要素的理想位置也随之确定,进一步推导出理想要素和被动要素偏离旗舰店Z最大变动量。以图2为例,两个平面处于不平行状态。此时管理人员可以选择使用平板模拟基准,按照最小条件和下平面接触与 基 准平 行 作两 个 包 容 被 测 实 际 表 面 的平 面 I 和 平 面 Ⅱ。形成 最 小包 容 区域 , 区域 宽 度 f定 为 平 行 度 误差 .图 中 fl为上 平 面的平 面度 误差[2]。

图2位置误差包容区域图

经过科研人员的不断优化和探索,国际上主要采取直接检测和间接检测的方式对形位误差进行计算,具体情况如下:

4.1直接检测测量误差计算方法

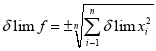

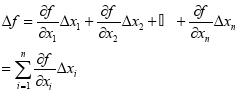

在直接检测过程中,管理人员主要是通过适量量具、量仪和辅助用具的精度直接判定检测的实际结果,假设将诸多影响因素看成独立的随机变量时,间接导致测量总误差也是个随机变量值,主要采用如下方法计算:

(1)

(1)

在上述计算公式之中,总测量极限误差由![]() 表示,各个影响要素的极限误差有

表示,各个影响要素的极限误差有![]() 表示;n代表影响要素项目数量

表示;n代表影响要素项目数量

4.2直接检测测量误差计算方法

(1系统误差

假设各个参数的测量误差规律或者数值基本确定,管理人员可以按照系统误差方式测量总的测量误差,并及时给予补偿。具体计算公式如下:

(2)

(2)

上述等式中,![]() 代表总的测量误差,

代表总的测量误差,![]() 代表传递系数;

代表传递系数;![]() 代表各影响要素的误差值;n代表影响要素项目数

代表各影响要素的误差值;n代表影响要素项目数

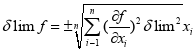

(2)随机误差

假设各个参数的测量误差都是个独立的随机变量,由此,被测要素的测量精度需按照以下公式进行计算: (3)

(3)

上述计算公式中, 测量总极限误差由![]() 表示;

表示;![]() 代表各影响要素的极限误差;n代表影响要素项目数

代表各影响要素的极限误差;n代表影响要素项目数![]() 代表传递函数。

代表传递函数。

结束语:

总而言之,机械加工零件中的形位误差检测及评定涉及到的内容是相对较多的,针对加工制造企业管理人员,应不断革新思想利用先进的计算机技术及时学习零件加工中的不同检测方法,通过多元形位误差检测方式满足加工企业的实际需求,在零件质量全面提升的基础上,最大限度的促进企业的可持续发展。

参考文献:

[1]王志臣,陈涛,曹玉岩,等.大口径望远镜中间体拓扑优化及形位公差检测[J].光学精密工程, 2022, 30(23):6.

[2]胡梦佳,王程,夏祖成.探析三坐标测量机测量形位公差不确定度的来源及评定[J].中文科技期刊数据库(全文版)工程技术, 2021(6):166-167.