河钢邯钢邯宝炼钢厂河北邯郸 056015

摘要:随着钢铁产业的发展和技术水平的提高,连铸技术已经成为钢铁生产的主要生产工艺之一。连铸坯的表面质量直接影响后续轧制和热处理工艺的质量和效率,表面缺陷对于钢铁制品品质和使用寿命都会产生不良影响。

关键词:连铸坯;表面缺陷;机理;预防措施

1铸坯清理情况

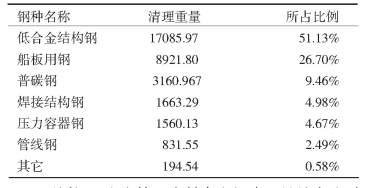

连铸坯清理主要以低合金高强钢、船板、压力容器钢等品种钢为主,具体情况如表1。

表1各钢种清理情况

3月份4#生产铸坯中低合金钢清理量最多达到17085.97t,占总清理量的51.13%,该系列钢中角裂缺陷铸坯包括Q345D、含Al、Nb、V、Ti合金的Q345B钢、Q345E、Q345GJC、S355JR、S275JR、S275J0钢,以上钢种铸坯裂纹敏感性强,易发生角裂缺陷;其次是船板钢,清理量为8921.80t,占总清理量的26.70%,船板钢中B板、D板、BVA钢铸坯主要清理边裂缺陷,而DH36、DH32、EH36钢等裂纹高级别船板钢铸坯主要清理角裂缺陷。

铸坯边裂缺陷9933.488t,占清理总量的29.72%;角裂缺陷21859.25t,占清理总量的65.42%,其他缺陷1625.11t,占清理总量的4.86%。

2表面缺陷的形成机理

凹坑:凹坑通常是由于金属表面受到外力或液态金属中的流动而引起的。在铸造过程中,液态金属在流动过程中可能会受到不均匀的扰动,从而在铸坯表面形成凹坑。此外,一些铸造工艺和设备参数也可能对凹坑的形成产生影响,如模具不平整、浇注温度过高等。

气泡:气泡的形成通常是由于金属中存在气体或气体溶解度不足。当液态金属在流动或冷却过程中受到扰动时,其中的气体可能会聚集成气泡,从而形成铸坯表面的气泡缺陷。此外,氧化物和其他杂质的存在也可能导致气泡。

夹杂物:夹杂物通常是铸坯中的杂质、氧化物或其他异物导致的。在液态金属冷却过程中,这些杂质可能会凝固在铸坯表面或内部,形成夹杂物缺陷。除了杂质和氧化物外,不合适的浇注速度和温度、模具表面不平整等因素也可能导致夹杂物的形成。

3连铸方坯的常见表面缺陷控制措施

3.1渣沟缺陷的控制

连铸方坯生产的过程中一旦发生渣沟表面缺陷问题,将会导致整体产品的生产质量降低,因此,企业生产过程中需按照此类表面缺陷问题的发生原因和实际情况,重点进行缺陷的控制和处理。其一,采用人工挑渣的方式。在开始浇筑五分钟之后,每十分钟都要检查结晶器之内保护渣的情况进,明确熔化状态,一旦发现有大渣块就要快速将其挑出,对加渣厚度严格控制,通过人工处理的方式可以确保辊道热检不同连铸坯件没有非常明显的渣钩表面缺陷;其二,科学合理控制保护渣的粘度。由于高碳钢材料具有液相线温度低的特点,且热强度较差,浇筑的速度和温度较低,而高碳钢粘结漏钢和最初阶段生成的坯壳凝固收缩性过低存在直接关系,在实际生产过程中应重点改善高碳钢保护渣的润滑性能,严格控制保护渣凝固温度的控制和粘度,适当提高渣膜玻璃化倾向,确保润滑性能符合要求。在设计保护渣性能的过程中,综合分析温度的影响因素,为预防发生钢水冻结的问题,必须要采用隔热性较高、体积密度很低的保护渣材料,适当增加碳元素的添加量,将碳元素加入量控制为20%左右,这样在对保护渣的性能和成分进行优化之后,可以最高程度上避免发生连铸方坯表面渣沟的缺陷问题。

3.2改进铸坯结晶器和结晶器管路

为了改进结晶器设计,降低结晶器内的湍流强度和非均匀性,可以采取以下措施:

合理改变结晶器的几何形状和结构参数,降低结晶器内的湍流强度和流速梯度,减少铸坯表面的振动和扭曲,从而减少表面缺陷。

合理增加结晶器的冷却水量,降低结晶器内部的温度梯度和流速梯度,有利于铸坯表面的均匀冷却,避免局部过热和过冷区域的形成。

通过优化结晶器的布置和内部流体的动力学特性,可降低结晶器内的湍流强度和非均匀性。例如,在结晶器管路中设置适当的弯曲和过渡段,可使流体的动力学特性更加均匀,从而减少表面缺陷的形成。

3.3凹陷缺陷的控制

为预防产品表面的凹陷缺陷,在连铸方坯生产过程中,首先,对结晶器的液面波动率进行控制,将其波动数据值控制在五毫米之内,同时,还需重点进行保护渣性能的调整,按照拉坯速度的情况,重点进行保护渣粘度的调控,确保能够均匀性进行填充处理。与此同时,还需适当提升结晶器之内保护渣层次的厚度,构建成为非常稳定的渣膜层次,对过热度和拉坯速度进行控制,使其数值在合理的范围之内;其次,对浸入式类型水口的插入深度进行调整控制,以免液面发生涡流的现象,促使坯壳良好生长。

3.4控制钢液中气体和夹杂物含量

钢液中的气体和夹杂物是连铸机铸坯表面缺陷的重要来源,因此,必须采取有效措施控制其含量。一方面,可以通过控制钢液成分、温度和温度梯度降低气体和夹杂物含量。例如,采用高品质的原料、控制冶炼过程中的化学反应和温度变化等方式,减少钢液中的气体和夹杂物;另一方面,也可以通过加强钢液的处理和净化工作控制夹杂物和气体的含量。例如,使用真空处理设备去除钢液中的气体和杂质,或采用过滤器等工艺过滤钢液中的夹杂物和杂质,以减少铸坯表面的缺陷。

此外,还可以采用其他方法控制钢液中气体和夹杂物的含量。例如,在钢液浇注过程中,可以采用合适的浇注速度、浇注位置、浇注角度等方法,使钢液进入结晶器时尽可能少地产生气泡和杂质,从而减少铸坯表面的缺陷。综合采取上述措施,可以有效控制钢液中气体和夹杂物的含量,提高产品的质量和产量。

3.5振痕深度超标缺陷的控制

在对此类缺陷问题控制的过程中,首先,需要重点进行碳含量的管控,使碳含量维持在0.08%以下或者是0.15%以上,严格控制每道工艺中钢水硫含量,以此增加锰硫的比例。同时还需管控生产工艺的节奏,使中间包部分的温度能够符合标准要求,过热度维持在10℃~20℃左右;其次,着重进行结晶器水量的控制、进水温度的控制,确保结晶器能够符合弱冷的要求,严格检查检验结晶器的水质情况、倒锥度的情况等,确保能够与工艺标准规范的要求相符;最后,做好结晶器液面的控制工作,使液面处于非常稳定的状态,加强捞渣和加渣操作的控制,确保水口能够处于始终对中的状态,避免偏流问题的产生,提升流场均匀性、温度场的均匀性。另外,还需按照实际情况进行保护渣性能的控制,在综合处理后,可以有效避免振动痕迹深度过高而引发的问题,将振动痕迹深度控制在0.5mm之内。

结论

综上所述,连铸方坯生产的过程中,常见表面缺陷问题主要涉及渣沟缺陷、脱方缺陷、凹陷和角部渣坑缺陷、弯曲类型和振动痕迹深度超标类型的缺陷等,按照缺陷问题的特点和发生原因等,科学有效进行缺陷的控制和处理,提升连铸方坯的生产制造效果和质量,确保能够通过有效的措施提升整体的生产水平和质量,充分发挥缺陷控制措施的作用和价值。

参考文献:

[1]陆继欢.铸坯纵向裂纹向热轧盘条表面缺陷的演变[J].上海金属,2023,45(2):82-87.

[2]王睿泽,孙铁强,宋超,等.基于改进YOLOv3算法的连铸坯表面缺陷检测[J].组合机床与自动化加工技术,2023,(1):75-78.

[3]黄军,王宝峰,张雪元,等.高温铸坯表面缺陷在线检测技术开发及应用[J].连铸,2022(6):61-67.

[4]王睿泽.基于机器视觉的连铸坯表面缺陷检测研究[D].华北理工大学,2022.