1(沈阳鼓风机集团节能环保科技有限公司,辽宁 沈阳 110000)

2(沈阳鼓风机集团通用设备有限公司,辽宁 沈阳 110000)

3(中国能源建设集团东北电力第二工程有限公司,辽宁 大连116000)

4(中智江苏经济技术合作有限公司,江苏 南京 210000)

摘要:本文对肋翅片换热管在润滑油站用冷却器中的应用进行了研究,计算对比了相似条件下使用光管和肋翅管的效率和成本,结果表明肋翅管方案明显优于光管方案,十分适合应用于管壳式油冷器器的优化改造。

关键词:润滑油站 冷却器 换热器 换热管

0引言

长期以来,在我国由于存在“重主机、轻辅机”的错误观念,使得辅机设备的技术进展不快。[1]润滑油冷却器作为润滑油站中成本的重要组成部分,设计理念长期停滞不前,亟需优化结构设计,提高技术含量,降低成本。根据相关研究数据,如果设计得当,润滑油冷却器的总传热系数可以高达3200W/(㎡.k)。[3]本文将从换热管的选用对润滑油冷却器进行优化研究。

1 现有润滑油冷却设备优化研究

由于润滑油站大多为成熟产品,以管壳式换热器为主,换热管为光管,设计方案更改过大无论对于系统的整体设计还是对于使用者的接受度都具有一定难度。参考相关研究的结果[2],综合考虑原材料采购及制造难度等因素,本文选择肋翅管作为优化方案。但根据部分文献的结果,螺纹翅片管的材料节省量仅为3.5%,[2]优化效果不理想,这与肋翅管在其他应用中的性能不符,此次研究也希望对此项结果进行验证。

2 使用肋翅片管对润滑油冷却设备的优化

本文选取最常用的,壳体直径为DN600的管壳式油冷却器做为优化对象。换热器形式为AFW,双管程纯逆流换热。

图1 AFW型管壳式换热器示意图

对比原则为控制换热量相同,润滑油一侧进出口温度与流量相同,冷却水一侧进出口温度与流量相同。通过调整管径保证冷却水一侧的流速在合理范围内,通过调整换热管长保证换热器的换热能力满足设计要求。

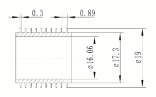

优化换热管选用高效不锈钢肋翅换热管,外径19mm,根部厚度17.3mm,根部直径1.24mm,翅片密度1102片/米。

图2 高效不锈钢肋翅换热管示意图

总传热系数采用以下公式计算:

![]()

在对润滑油冷却器进行设计时,由于采用了逆流布置,换热温差为:

管内(水侧)传热系数采用以下公式计算:

![]()

管外(油侧)传热系数采用以下公式计算:

![]()

最终结果对比如下:

表1 光管与肋翅管方案参数对比

单位 | 光管 | 肋翅管 | |

壳 径 | mm | 600 | 600 |

管 径 | mm | 16 | 19 |

管长度 | m | 5.8 | 5* |

管根数 | 692 | 458* | |

换热面积 | ㎡ | 193 | 342 |

换热器总重 | kg | 5380 | 4246* |

管束重 | kg | 3865 | 2845* |

润滑油流速 | m/s | 0.46 | 0.39 |

冷却水流速 | m/s | 1.5 | 1.4 |

润滑油流量 | kg/s | 35 | 35 |

冷却水流量 | kg/s | 42 | 42 |

总换热量 | KW | 1411 | 1411 |

润滑油压力损失 | kPa | 48 | 37* |

冷却水压力损失 | kPa | 52 | 35* |

注:标*的为较优项目

通过对比可以发现,在保证设计工况基本一致的情况下,使用肋翅管的换热器比使用光管的换热器整体缩短了800mm,计算后体积缩小约8.4%,整体重量减少,节省材料26.7%。考虑到肋翅管的加工费用高于光管,管材成本节约比例约为20%。得益于换热管数量减少,管头焊接总长度减少约28%,同时节约管板加工管孔的机械加工成本、焊接材料成本及焊接工序的人力成本。与此同时,使用肋翅管的设计方案的设备压力损失更小,可以节省循环泵此部分电耗30%以上。

3 结论

研究结果与部分参考文献中的结果大相径庭,肋翅管作为一种常用的换热管形式,使用在管壳式油冷却器中可以有效的提高单位体积油冷却器的换热能力,降低制造成本。同时还可以在一定程度上降低设备运行的成本。适合应用于标准化油冷却器的优化设计及老旧设备的改造。虽然此次优化研究的结果较为理想,但由于本文只是基于计算得出的结论,实际应用的效果还有待进一步验证。

参考文献

[1] 张正国等 螺旋隔板花瓣管换热器的传热强化研究 工程热物理学报 vol 22.NO 5 Sep,2001

[2] 邓先和等 油冷器强化传热研究 化工学报 vol46 NO2 April,1995

[3] 张正国等 螺旋隔板花瓣管换热器在石化行业中的应用 石化技术与应用vol18 NO5 Oct,2000