1.浙江赫科智能装备有限公司,浙江 衢州 324000

2.衢州职业技术学院机电工程学院,浙江 衢州 324000

3.浙江志高机械股份有限公司,浙江 衢州 324000

摘要:采用UG软件对压缩机机体外壳进行五轴数字化编程处理,对五轴曲面仿真过程的工艺参数进行优化。在软件仿真G代码的基础上,结合实际加工用数控五轴机床系统,进行综合后置处理与优化。结果表明:在设置合理的仿真工艺参数组合下,五轴曲面产品在UG软件的虚拟仿真加工后,能够实现五轴曲面产品的虚拟化加工场景,并根据实际数控加工系统,优化得出相应的数控程序,实现数控五轴产品的真实加工模拟效果。

关键词:五轴曲面;压缩机部件;UG软件;虚拟仿真;G代码

中图分类号:TG519.1 文献标识码:A

Optimization of processing parameters for five axis products based on digital programming

Wang Sheng1.2、Chen Cong1、Chen Jianxing1

1. Zhejiang Heco Intelligent Equipment Co., Ltd., Quzhou, Zhejiang 324000

2. School of Mechanical and Electrical Engineering, Quzhou Vocational and Technical College, Quzhou, Zhejiang 324000

3. Zhejiang Zhigao Machinery Co., Ltd., Quzhou, Zhejiang 324000

Abstract:Using UG software to perform five axis digital programming on a compressor component and optimize the process parameters of the five axis surface simulation process. On the basis of software simulation of G-code, integrated post-processing and optimization are carried out in combination with the actual NC five axis machine tool system for machining. The results show that under the reasonable combination of simulation process parameters, the virtual machining scene of the five axis curved surface product can be realized after the virtual simulation machining of the five axis curved surface product in UG software. According to the actual NC machining system, the corresponding NC program can be optimized to achieve the real machining simulation effect of the five axis NC product.

Keywords:Five axis curved surface; Compressor components; UG software; Virtual simulation; G-code

0引言

随着虚拟仿真加工技术的不断发展,研究者在实现高精度高质量了的五轴机床产品加工过程中,时常依托成熟的虚拟仿真加工软件,进行实际加工前的模拟测试和编程。通过仿真软件的真实场景模拟和G代码购置处理功能,将五轴产品的加工移至仿真设计的前端环节。

而在其生成的数控加工G代码的过程中,均存在相应的刀具干涉、工件干涉等加工质量问题。国内学者,在处理此类加工质量问题时,均进行了深入全面的分析和研究。如太原科大的孙胜博针对环形数控铣削刀具在高速高精加工复杂的五轴曲面过程中,存在的全局干涉现象,提出了一种基于参数网格化划分的全局干涉检测算法,有效的避免了复杂五轴全面的全局干涉现象,提高了曲面全局干涉的检测效率[1]。武汉科大的张家豪以工业机器人为载体,以工件装夹位姿为优化变量,通过误差建模来确定五轴加工过程中,切削工件的最优装夹位姿形态,并实现工业机器人有效控制装夹工件的效果,实现高精度的加工五轴曲面产品

[2]。山西理工大的梅盛开为了提高五轴机床整体建模精度,提出了一种基于多样性测试件的误差间接测量方法,并实现了产品阶梯轴在优化设计过程中的后置处理效果,综合提高了数控加工机床的切削精度。西南交大的付国强在复杂航空航天用五轴产品工件上,进行误差元素的多灵敏度分析,建立了基于误差灵敏感矩阵的多轴几何误差贡献模型,并在某公司五轴机床上进行仿真实验,该方法有效的提高了五轴机床的加工精度[3]。保定理工学院的王胜曼设计了一种基于动态补偿的五轴机床铣削力的预测模型,将实际切削扭矩进行分解,综合减少结构动态模式测量的失真现象,准确的预测了五轴机床的切削力分布情况[4]。清华大学的谢福贵教授针对大型复杂的五轴曲面部件,进行了大量的调研和分析,提出了一种基于移动交互式的机器人多机位协同原位加工的数控加工新模式[5]。

综上所述,国内学者对于如何提高五轴产品加工质量和精度方面做了深入且全面的研究。并在建立相应的数学模型、分析测试、精度预测等方面,进行了科学的论证和分析。但在基于虚拟仿真、数字仿真、虚拟编程等方面的研究未能提及。鉴于此,本文根据目前国内学者研究的热点方向,主要侧重于在五轴产品(压缩机机体和外壳)等部件的数字化编程和虚拟仿真分析方面进行模拟加工分析。

1研究方法

1.1数字化编程原理

图1 数字化编程原理图

数字化编程是指依托相应的数控编程软件,如UG、CAXA等高端虚拟仿真加工软件,进行三维建模→坐标系设定→切削参数设计→数控系统选择→生产G代码→代码的后置处理与优化→仿真加工检测→程序导入多轴数控加工中心→产品的首件试加工→数字化测试(产品质量检测)→检测合格→批量生产→投入工程实践应用。

1.2试验分析

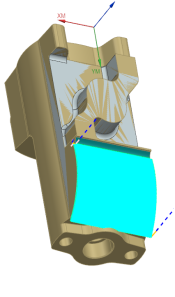

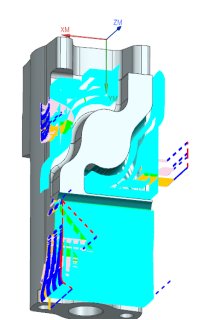

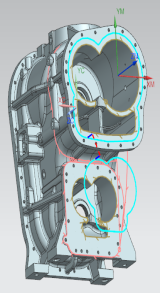

a)机体复杂曲面建模与编程 b)机体基准的建模与编程 c)机体整体建模与编程

图2 多轴曲面的三维建模与仿真加工图

结合某公司生产的压缩机机体某主要部件,采用UG软件进行三维设计与多轴仿真模拟刀路轨迹优化。在三维建模基础上,采用数字化编程原理进行多轴刀路轨迹的生产和仿真,如图2所示,为压缩机机体的三维建模与数字化编程图。由图2可知,机体三维建模建成后,采用UG数控编程后置处理功能,对曲面→基准面→机体的型腔→内腔→定位安装孔等进行了系统的分析和刀路轨迹优化,且图2 a) b) c)仿真系统的坐标系均一致,即得出的相应数控程序G代码为同一坐标系统,为五轴机床真实加工中提供了方面。具体数字化编程G代码如下(FANUC系统):

图2 a)程序G代码

1

O0001

G17 G90 G40 G00 G49

(R8 D16.000 R8.000)

N1 T08 M06

(XY=0.000 Z=0.000)

G90 G00 G54 X-63.404 Y249.902 S3000 M03

G43 H08 Z50.423 M08

Z-28.147

G01 X-63.826 Y249.48 Z-29.252 F2500.

X60.175 Y170.202 Z-5.723

X60.176 Y169.988 Z-5.751

X58.431 Y168.244 Z-5.983

X57.794 Y167.607 Z-6.077

X57.47 Y167.283 Z-6.102

G00 Z50.423

M05

M09

G91 G28 Z0.

G28 Y0.

M30

图2 b)程序G代码

O0002

G17 G90 G40 G00 G49

(D25MILL D25.000 R2.000)

N1 T01 M06

T08

(XY=0.000 Z=1.000)

G90 G00 G54 X70.956 Y91.446 S2500 M03

G43 H01 Z50. M08

Z2.701

G01 Z-.299 F2000.

X64.238 Y93.541

G03 X-41.932 Y101.514 I-9.228 J9.228

G02 X14.77 Y139.563 I41.932 J-1.214

G01 Y145.351

X-58.396

G02 X-58.959 Y145.381 I.117 J7.493

G01 X-63.375

X-63.395 Y144.608

X-63.396 Y144.481

Y117.311

G02 X-71.396 Y109.311 I-8. J0.0

G01 X-83.396

Z-26.

G00 Z50.

M05

M09

G91 G28 Z0.

G28 Y0.

M30

图2 c)程序G代码

O0003

G21 G40 G17 G49 G80

G28 G91 G00 Z0.0

G28 G91 X0.0 Y0.0

N1 (MILL_1)

(D=80.00 R=0.00 F=50.00 L=75.00)

T01 M06

G55 G90 G00 X-189.252 Y-223.705 S800 M03

G43 Z50. H01 M08

Z4.

G01 Z0.0

G02 X-90.344 Y-257.028 I22.16 J-100.076

G01 X-129.25

G02 X-184.327 Y-465.128 I0.0 J56.

G01 Z3.

G00 Z50.

M09

M05

G28 G91 Z0.0

G28 G91 X0.0 Y0.0

M30

1

表1 多轴加工铣削工艺参数

程序名 | 刀号 | 名称 | 直径D (mm) | 转速S (r/min) | 进给量F (mm/min) | 切削深度(mm) | 备注 |

O0001 | T8 | R8球刀 | 16 | 3000 | 2500 | 0.1 | |

O0002 | T1 | 舍弃式铣刀 | 25 | 2500 | 2000 | 0.3 | |

T8 | R8球刀 | 16 | 3000 | 2500 | 0.1 | ||

T3 | 铣刀 | 16 | 2500 | 2000 | 0.3 | ||

O0003 | T1 | 舍弃式铣刀 | 80 | 800 | 600 | 0.15 |

2.结论

基于数字化编程技术的UG软件后置处理功能,能有效的实现复杂五轴曲面的数字化模拟加工场景,且数字化生产的多轴加工铣削G代码能,能有效的应用于真实五轴机床加工实践中。在指定相应数控加工系统中,根据多轴加工铣削工艺参数,能高效高质量的完成数控程序的数字化编程,实现五轴曲面的高质量模拟加工效果。

参考文献

[1]孙胜博,杜娟,陈峙,等.复杂曲面五轴加工全局干涉检测[J].机械设计与制造, 2020,35(08):140-144.

[2]张家豪,段现银,陈晨,等.基于力致误差建模的工业机器人铣削加工工件位姿优化[J].武汉科技大学学报(自然科学版), 2022,55(05):45-49.

[3]梅盛开,李松,袁伟,等.基于样件测试法的五轴机床误差辨识方法[J].郑州大学学报:工学版, 2021,42(01):94-98.

[4]王胜曼,牛博英,孙晓燕.一种采用动态补偿的五轴机床铣削力预测方法[J].机床与液压, 2022,50(06):43-47.

[5]谢福贵、梅斌、刘辛军、张加波、乐毅.一种大型复杂构件加工新模式及新装备探讨[J].机械工程学报, 2020, 56(19):9-14.

第一作者:王胜,男,高级工程师,研究方向为:超精密加工与高端数字化测试技术

基金信息:2023年衢州市科技计划攻关项目成果((2023NC07)

浙江省基础公益研究计划资助项目成果(LGC21E050002)

2022年衢州市科技计划攻关项目成果(2022NC06)

1