(中国中车株洲电力机车有限公司,湖南,株洲 412001)

摘要:车体底架焊缝是机车重要焊缝,焊缝要求高,验收等级高,在无损检测中的磁粉探伤返工率较高,根据生产现场实际情况,通过分析焊接缺陷及磁粉探伤特点来优化焊接工艺、焊接手法、选用合理的工具、优化精整打磨方法,减少焊缝的返工,使磁粉探伤一次性合格率得到提高。

关键词:车体底架磁粉探伤返工率

1.概述

本文将简单介绍焊缝无损检测中的磁粉探伤,并以底架焊缝的特点来分析: 怎样焊接好来降低磁粉探伤返工率、怎样精整好来降低磁粉探伤返工率、怎样合理的是把工具使用好来降低磁粉探伤返工率、磁粉探伤检测出来的缺陷怎样来返修让其一次返修合格率提高,怎样避免重复返修。

2.机车底架焊缝探伤结构分析

如图1和图2所示,图中为复兴号高原双源动力集中动车中底架,底架各部件的母材大多选用16MnDR和大梁钢板510L。在底架组焊时,牵引梁、枕梁、变压器梁与边梁、垂向减振器安装座之间的焊缝都是采用开坡口全焊透形式,焊缝质量等级为CPB,焊缝检验等级为CT2,但设计规定底架需进行100%磁粉检查。

这些结构中,焊接接头形式主要有:对接接头、T型接头、角接接头、搭接接头等。坡口形式主要有:V型、Y型、X型、HV型,HY型、T型等。部分底架焊缝如图3所示。

图1 高原动集底架反面需探伤部件示意图

图2 高原动集底架侧面需探伤部件示意图

图3 部分底架焊缝

3.现状分析

复兴号高原双源动力集中动车中底架的焊接采用MAG焊方式进行,设计和工艺要求底架关键焊缝主要采用磁粉探伤方式检测。底架在试制过程中,磁粉探伤后焊缝返工就高达600余处,返工率达近80%,如图4、图5、图6。为提高底架焊缝探伤合格率、提高生产效率、降低劳动强度、降低生产成本,满足底架批量生产进度要求,提高一次磁粉探伤合格率亟待解决。

图4:底架边梁上部分配件磁痕显示

图5:底架牵引座焊缝磁痕显 图6:底架垂向减震器座焊缝磁痕显示

4.磁粉探伤原理及磁痕的分类

4.1磁粉探伤原理

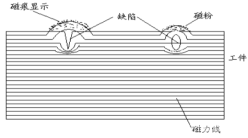

磁粉检测主要适用于检测铁磁性材料焊缝的表面与近表面缺陷。工件被磁化后产生磁感应线,当工件表面或近表面存在的缺陷与磁感应线成垂直或近表面垂直角度时,磁感应线会在缺陷处溢出,从而产生漏磁场,漏磁场通过吸引施加在此处的磁粉,形成可见的缺陷磁痕,将缺陷的位置、形状和大小显示出来。磁粉探伤缺陷的磁痕如图7所示。

图7:缺陷的磁痕显示示意图

4.2磁痕的分类

形成磁痕显示的原因很多,一般把磁痕分为三类:即相关显示、非相关显示和伪显示。

5.磁粉探伤磁痕的产生原因和预防措施

针对底架焊缝磁粉探伤返工的质量问题,经过生产现场的跟踪、分析,总结出焊缝返工主要分为焊接缺陷磁痕和精整打磨不到位形成的伪缺陷磁痕。

5.1焊缝缺陷类型和原因分析及预防措施

5.1.1气孔焊缝磁粉探伤中,不时探测出气孔缺陷,如图8所示。

(1)气孔产生原因:气体保护不足、焊丝干伸长过长、焊丝或工件被污染、电弧电压过高、气体流量过小或过大等原因。

图7:气孔

(2)预防气孔产生的措施:保护气体流量控制在15~20L/min范围;清除喷嘴内的飞溅;选用清洁,无污染的焊丝,清除坡口及其附近的油、水、锈蚀等;避免穿堂风和风动工具排除的压缩空气;适度降低电弧电压等。

5.1.2裂纹磁粉探伤出裂纹缺陷,如图8所示。

(1)焊接操作中产生的主要原因:焊接电流过大、电弧电压偏小、焊枪角度不合适、弧坑未填满、大厚件焊前未预热、焊缝拐角处接头未打磨等原因。

a)焊缝裂纹 b)局部放大照片

图8:裂纹

(2)预防裂纹产生的措施:严格采用WPS文件规定的相关焊接参数施焊、调整合适的焊枪角度、收弧时填满弧坑、大厚件焊前必须预热、焊缝拐角处打磨接头等。

5.1.3未熔合磁粉探伤出未熔合缺陷,如图9所示。

(1)产生的主要原因:焊前焊接区域有锈蚀或油污清理不到位、焊接参数选择不当、焊接角度不合适、选择焊接层道数少,焊接速度较慢等原因导致未熔合缺陷产生。

(2)预防未熔合产生的措施:加强焊前对锈蚀或油污清理、选择合适的焊接参数、调整焊枪角度、按WPS文件规定的层道数施焊、适度提高焊接速度等。

a)焊缝未熔合 b)局部放大照片

图9:未熔合

5.2伪缺陷磁痕产生的种类和原因分析及预防措施

一种是由于焊缝外形或焊缝尺寸的突变,导致磁痕呈宽散线状的分布而形成伪缺陷磁痕。另一种是焊缝表面及其附件区域精整不当形成伪缺陷磁痕。

5.2.1:焊缝外观成形不良

(1)产生的主要原因:由于操作不当,导致焊缝外观成形不良。如,焊缝表面高低不平、焊缝宽窄不一致;单道焊缝余高的不正确的焊址(角度),如图10-a、b所示;盖面层的多道

焊缝衔接不良,出现沟槽(如图10-c所示)等原因易使得磁粉聚集而形成伪缺陷磁痕。

a)对接焊缝 b)角接焊缝 c)焊缝沟槽

图10:不良的焊缝余高(截面)外形

(2)预防焊缝外观成形不良措施:

1)提高焊接操作技能,使焊缝成形趋于美观;

2)适度降低单道焊缝余高,使焊缝焊址处过渡圆滑;

3)盖面层的多道焊时,后一道焊缝的焊址覆盖在前一道焊缝的峰值线上,使两焊缝衔接处过渡圆滑;

5.2.2焊缝外观精整不当

(1)产生的主要原因:焊缝精整时,由于打磨工具选择有误,以及操作不精细,导致焊缝或焊缝相邻的母材表面有较大的粗糙度、凹坑、凹槽、划伤等而形成伪缺陷磁痕如图11所示。

图11:伪缺陷

(2)预防措施:

1)工具的选择

选用角磨机、风铲、钢丝刷和直磨机等工具进行焊缝精整。精整打磨工具如图12所示。

图12 精整打磨工具

2)使用各种工具的顺序

一般先采用砂轮片进行粗磨,然后再使用旋转锉刀进行二次加工,最后使用千页磨片进行精磨。对角焊缝的精整过程如图13所示。

a)粗磨焊缝表面 b)焊趾的修磨 c)精整焊缝及其相邻母材

图13 角焊缝的精整

6.焊缝缺陷磁痕返修的方法及效果

6.1缺陷清除

6.1.1表面成型缺陷磁痕的清除。使用角磨机打磨的方法,清除缺陷后的表面应与周围表面平滑过渡,且不使焊缝或母材厚度减薄,则表面缺陷不必用焊接方法修补。如遇焊瘤或者余高过过大,清除过量的焊缝金属即可;如遇未焊满、焊缝尺寸不足等,应清除表面并焊接熔敷补充焊缝金属。

6.1.2裂纹缺陷磁痕的清除。焊接过程中产生的裂纹缺陷出现在焊缝中间、焊缝收弧处较多,探伤时形成磁痕。可用直磨机更换球形铣刀头对着磁痕处刨槽开坡口的方法进行,确认缺陷完全清除干净,再进行焊接熔敷补充焊缝金属将坡口填满再用角磨机打磨平整圆滑过渡。

6.1.3未熔合缺陷磁痕的清除。在焊缝与母材交界处,如果焊接时操作手法不当,有时会产生未熔合缺陷,探伤时形成磁痕。这类缺陷的特点是沿着焊缝的焊趾处产生,可用切割片或旋转锉对着磁痕处进行开槽,将缺陷清除,坡口尽量制备成V型或U型,坡口尺寸在确认缺陷清除和满足方便操作的前提下越小越好,再进行焊接熔敷金属将坡口填满并打磨平滑过渡。

6.1.4咬边缺陷磁痕的清除。在焊缝的母材部位,由于焊接手法不当,会在母材部位产生沟槽或凹陷,探伤时形成磁痕。这类咬边缺陷超过0.5mm时,必须进行返修,可用角磨机稍微进行打磨处理,不伤及母材,对避免焊缝应力集中防止进一步发生裂纹缺陷是非常有必要的。

7.结语

本文着重从针对焊缝一次磁粉探伤合格率提升,从焊缝探伤缺陷及伪缺陷产生的原因进行分析,采用合理的方法有效的降低率底架焊缝一次探伤合格率,进而提高率机车车体焊缝一次探伤合格率;提升了机车车体产品质量。

参考文献

[1] 陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.

[2] 俞尚知.焊接工艺人员手册[M].上海:上海科学技术出版社,1992.

[3] 万升云-无损检测在机车车辆工艺上的应用:机械工业出版社,2007