安徽中车浦镇城轨交通运维科技公司

摘要:根据行业经验设计架大修工艺布局后,无法通过实际生产验证设计工艺布局的产能、节拍、瓶颈等,很难检验工艺布局的具体生产效果。通过工厂模拟仿真技术,在较短时间内以较低成本,对不同的工艺布局方案进行模拟运行,确定最优的工艺布局。根据仿真软件发现设计工艺布局存在的问题,通过软件修改工艺工时、调整工艺路线、改变工艺设备相关参数,验证布局更改后的效果,为架修生产布局提供指导性建议。

关键词:工艺布局 架修 仿真 Plant Simulation

Plant Simulation模拟仿真是对新工厂的规划方案进行数字化模拟,输入对应的生产数据、物流数据和生产计划数据,通过数字化模型运行进行试生产,输出所需的量化数据。二维模拟仿真,是在规划设计前期通过仿真辅助布局和工艺流程决策,得到较好的布局及工艺流程优化方案,并在仿真过程中统计发现工厂运行过程中的数据项点,对可能发生的堵塞情况提前预见并作出规避,在后续使用中能够对排产进行验证优化等。

1 工艺布局仿真概述

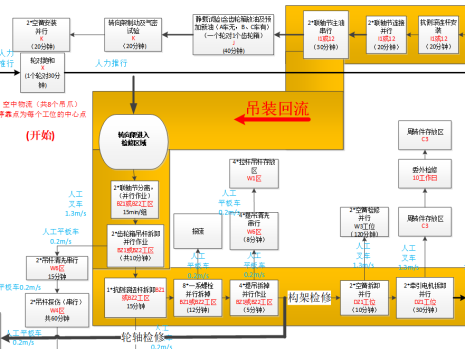

工艺布局仿真输入数据主要包括工厂CAD布局图、转向架架修工艺流程图、上体架修工艺流程图。仿真依据工艺流程图进行工序间作业顺序的模拟,每个工序的串并行关系及所需零件数量皆依据工艺流程图进行仿真,如图1所示,流程图中2*空簧拆卸10Min,则代表10min拆卸2个空簧,空簧拆卸完成后,才能进行下一工序,进行牵引电机拆卸,其余工艺皆按流程图中的串并行关系进行模拟。

图1 转向架架修工艺流程局部

2 整体布局方案比较

珠江路车辆架大修基地规划前期制定了架修工艺流程,设计了三种架修工艺布局方案,

三种布局方案不同点主要体现如下:

1.方案一

(1)首次将悬挂式检修流水线应用于城市轨道交通检修行业。

(2)设备自动/手动控制、布局灵活、自动化调度。

(3)设备具备完善的互锁保护机制,提升检修效率,降低安全风险。

2.方案二

(1)采用传统的地铁车辆检修工艺布局。

(2)布局方案应用成熟,施工难度低,改造成本低。

(3)满足检修产能需求的同时,节约设备购买费用。

3.方案三

(1)将车辆称重落车台位与连挂作业共线的方式,有效减少车体通过移车台的转运次数。

(2)采用AGV运输,自动化程度较高,提高了检修效率。

对三种布局仿真结果进行数据分析,得出结果如下:

(1)目前三个布局方案年度产能均能满足年产28列整车。

(2)方案二产能较小,仿真验证零件等待时间较长,周转件备件不足。

(3)方案三线上在制品最大,产线存在堵塞,经验证方案三存在周转件备货不足。

经过方案对比,根据最大产能参数,选择方案一作为珠江路车辆架大修基地的架修工艺布局,通过对车体工区、上下体分离工区等工艺解密,进行整体工艺仿真,方案一不同进车间隔下的架修年产能如表1所示。

表1 整车产能对比

进车间隔(天) | 产能 | 最大在库数 | 单列车出厂时间 |

8 | 30(出厂)+1(在库) | 2 | 第一列车出厂时间为第16天上午9点27分 |

7.5 | 32+1 | 2 | |

7 | 34+2 | 3 | |

6.5 | 37+1 | 3 | |

6 | 40+1 | 3 | |

5.5 | 43+2 | 3 | |

5 | 48+2 | 3 | |

4.5 | 53+2 | 4 | |

4 | 55+3 | 7 | |

3.5 | 55+3 | 7 | |

3 | 55+3 | 7 |

3 局部工艺仿真

(1)轮对喷漆仿真

针对轮对喷漆作业,提出四种解决方案,四种方案如图3所示,利用Plant Simulation软件进行仿真,各方案完成1列车24条轮对所需时间如下。

方案一完成24条所需时间 7:00:06:54

方案二完成24条所需时间 6:04:36:54

方案三完成24条所需时间 7:05:26:54

方案四完成24条所需时间 11:00:06:54

图2 轮对喷漆作业仿真

综合分析,四种方案轮对检修区设备利用率情况基本一致,各方案线平衡情况类似,方案二效率最高,方案一轮对产能最大,涉及设备采购成本最低,根据产能指标,最终选择方案一为轮对喷漆方案。

根据前期架修总体策划,珠江路车辆架大修基地2026年最大年产能需求为28列车,以此为目标进行仿真,得出周转件配置需求,轴承配置4列车,其他各部件配置2列车,基于周转件维修及备件考虑,部分周转件按照2.5列车配置。

4总结

通过Plant Simulation软件对架修工艺流程进行仿真模拟,比较了三种不同工艺布局方案下的最大产能,选出了最优工艺布局方案;对既定工艺布局各工区进行仿真模拟,确定了局部工艺布局;根据架大修中远期维修计划,利用仿真模拟,指导了周转件配置需求;利用仿真软件设计可视化操作界面,设定进车间隔、周转件等变量,方面后续根据生产计划合理设置物资、人员、设备等需求;安排员工进行试修数据写实,进行仿真模拟数据修正,得出了试修数据下的年度最大产能及节拍等实际结果,并分析了具体原因。

参考文献:

[1]于佳乔,张孜毅,李岩.基于Plant Simulation的车间调度优化仿真[J].长春工业大学学报,2021,42(01):53-58.

[2]杨振泰,黎向锋,张立果,唐浩,李堃.基于Plant Simulation的柔性作业车间仿真研究[J].机械制造与自动化,2020,49(03):87-89+122.

[3]卢宝杰,庞明潇,李振姚.地铁车辆架修厂房工艺布局研究[J].设备管理与维修,2021(06):37-38.