河南浩航科技有限公司

摘要:由于化工生产时会对周边环境造成一定影响,而且会对周边人民群众的生命安全造成严重的伤害,所以化工生产存在一定的安全隐患。化工生产存在的各类隐患可以借助自动化技术有所改善,因此,自动化控制技术的创新与发展成为当前讨论的重要话题。近年来化工企业安全生产得到了广泛关注,化工企业对安全生产状态预测也越来越重视,化工企业已经由原来的事故关注逐渐转变为预防管理,这样的方式大大降低的事故发生的概率,杜绝了许多安全事故的发生,文章就化工企业安全生产状态预测系统的进行简单的研究,希望可以为化工企业的安全生产起到一些作用。

关键词:化工安全;生产状态;预测系统;研究;应用

1化工安全生产状态预测工作现状及其重要性

1.1化工企业安全生产状态预测系统研究的重要性

安全生产管理在化工企业生产中非常重要,而安全生产状态预测是安全生产管理的前提。由于安全生产管理是贯穿整个化工企业生产的全过程的,同时又涉及员工的生命和财产安全,所以安全生产状态预测非常重要。所以在化工企业安全生产预测系统的建立是重要的也是非常必要的,化工企业的不安全因素较多危害较大,如果加强安全生产状态预测,可以强化工企业安全生产管理避免安全事故的发生,减少企业的经济损失,增加企业经济效益的同时增加社会效益。

1.2现阶段化工生产技术管理与化工安全生产存在的问题

1.2.1化工生产设备比较滞后

生产期间,各类生产设备至关重要,在化工生产技术管理与安全生产过程中,生产设备是不可忽视的重要影响因素,据调查得知,部分企业在生产时对经济效益过于关注,为降低成本支出而使用老旧化工设备,这些设备存在滞后性,生产技术管理工作中没有对生产设备定期维护,导致设备在运行期间故障发生率较高,这是引发化工安全生产事故的重要原因。

1.2.2未按照化工安全生产技术标准进行操作

化工行业中,化工生产需要得到实验的支撑,经过多次的实验获得准确的参数,以此保证化工生产的稳定性。但化学实验期间,如果工作人员没有依据相应技术标准展开实验操作,这不仅会增加实验失败的可能性,也会造成设备损坏甚至爆炸等风险,同时威胁操作人员人身安全,给企业带来无法预估的经济损失。

1.2.3缺乏完善的安全生产方式

有的企业在生产期间过于重视对经济效益的提升,一般会从生产方式入手,试图转变生产方式加快生产速度,但这样往往会让生产方式缺乏安全保障。比如企业采购一批生产设备,这些设备拥有红外线功能,可以感知外界情况,发生危险时可立即停止设备运转,降低事故发生概率。

1.2.4安全管理制度没有全面落实

部分企业构建的化工安全管理制度不够完善,缺乏对工作人员生产行为的约束,导致生产期间安全事故的发生概率较高。此外,还有一部分企业构建的安全管理制度比较详细,但人员自身缺乏安全意识,没有按照制度规范个人操作行为,导致实际生产中存在较多隐患问题。

2化工安全生产中自动化控制技术的使用——安全生产状态预测系统应用

化工企业许多安全事故都是由于操作不当引起的,所以在设备进行安全检测的过程中,应当严格按照要求进行,对发现的问题进行妥善的解决。由于化工企业的安全检测工作量大,要检查的方面和因素较多,要求也相对严格,时间又比较紧张。所以许多检测人员都没有按照严格的程序和流程进行安全检测,导致安全检测达不到应有的目的,所以企业应当加大对安全检测的管理力度,从而减少检测不严格和操作不当引起的安全事故,化工企业应当重视安全检测和检修,来加强企业安全生产预测系统的研究和应用。

目前,安全生产状态预测方法,从整体上可以分为定性分析方法和定量分析方法两大类。定性分析方法常见的有图论方法、定性仿真等,定量分析方法一般划分为基于解析的方法和数据驱动的方法。其中,基于数据驱动的方法常见的有机器学习、多元统计分析、信号处理、信息融合以及粗糙集等方法。基于动态预测目标,比较成熟的方法主要有机器学习类方法中的神经网络和支持向量机、多元统计分析类方法中的主元分析法(PCA)和偏最小二乘法(PLS),以及信号处理类方法中的小波变换等。机器学习类方法的基本思路,是利用系统在正常和各种异常情况下的历史数据训练SVM或者神经网络用于状态预测。其中神经网络—般需要大量对象的历史数据,较为适合比较复杂的系统对象,一般工业系统中对象较为明确,使用神经网络的方法效率低、代价大。而SVM相对于神经网络,其更加适用于小样本数据的场景。但是无论是神经网络还是SVM,都需要具有一定完备性和代表性的异常状态下的样本数据作为训练集,所以较难适用于异常样本数据获取较少的化工安全生产企业。在化工安全生产数据建模方面较为适用在接下来会对其基本原理做详细介绍。

PLS用于建立多因变量(或单因变量)与多自变量之间的统计关系。在化工安全生产中,常会出现多变量的情况,比如冷库系统,可以将低压桶的温度、压力,贮氨器液位、压力,以及冷凝器回液温度、风机回风温度等制冷系统中的指标数据作为自变量,将制冷系统输出到的各冷间温度作为因变量,进行状态预测模型建立的分析。假设

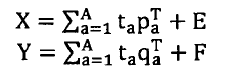

已经对化工生产过程中的k个自变量进行了n次不同的采样,这些数据可以组成过程数据矩阵XeRnxk。对m个关键因变量(即各个冷间温度变量)的测量通常是稀少的,可以组成数据矩阵YeRlxm,其中1是输出观测的数目。如果希望研究的是在过程变量之中的和质量、产量变量(Y)相关的部分,那么应该采用Y以及与Y采样时间相对应的X的子集来建立PLS模型。这两个模型都是将高维数据空间中的信息投影到由少数潜变量定义的低维子空间中去。这些新定义的潜变量总结了原始数据集中的全部重要信息。非线性迭代最小二乘算法将经过零均值化和归一化方差的数据矩阵进行了如下分解:

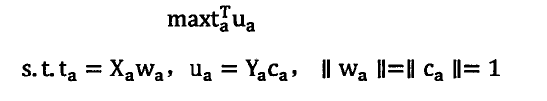

潜向量ta是由相应维度的PLS数据中(a=l,2,…,A)提取出来的。其提取的原则是使得自变量的线性组合与因变量的线性组合的协方差最大,即:

![]()

其中Xa,Ya表示提取了主元后的过程及质量数据矩阵。PLS主元的个数通常比较小,可以用交叉验证算法来确定。前几个PLS主元通常是最重要的,可以代表整个模型。因此如果是用于监测,只考虑前几个就可以,而如果是用于预测则需要由交叉验证确定全部主元个数。公式中的模型表达如下公式为对X的回归模型,即PLS是可以被视为有偏的回归方法:

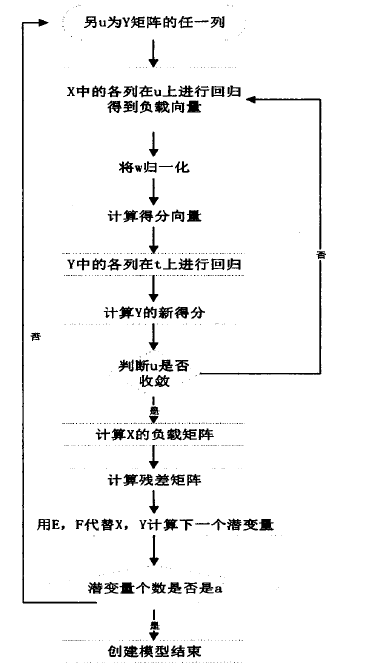

PLS模型的训练过程如下:

由上面的公式分析,在实际建模过程中,我们将化工安全生产中的各项相关指标的样本数据作为训练集样本输入,如涉氨冷库系统中,将冷间温度作为因变量Y,其他温度、液位、压力数据作为自变量X,X和Y组成的训练样本输入到模型中,经过模型训练得到X负载矩阵P、Y的负载矩阵Q等参数,然后根据模型所得相关参数可将测试数据映射到主元空间上得到得分矩阵T,进而利用公式计算可得SPE、Hotelling等状态监测指标。同时,通过确定相关参数得到预测参考控制限。如果状态监测指标超过控制限可认为发生异常,可进一步得到每一个样本变量的贡献度。

3结语

随着我国工业化水平显著提升,危险化学品事故发生的概率也在不断增加,严重影响了城市建设与发展。化工企业的管理者重视安全生产状态预测程序、加强员工培训和管理积极落实安全生产状态预测程序,减少安全事故发生促进安全生产和管理。为化工行业发展添砖加瓦,希望相关企业可以重视自动化控制技术的创新和发展。

参考文献

[1]基于动态PLS方法的建模及预测控制器设计[D].吕燕.浙江大学2013

[2]BP神经网络分类器优化技术研究[D].高鹏毅.华中科技大学2012

[3]煤矿安全生产风险预警研究[D].刘年平.重庆大学2012

[4]基于PLS的统计质量监控研究与应用[D].宋凯.浙江大学2005