天津港太平洋国际集装箱码头有限公司 天津市300463

摘要:影响码头主要装卸效率的设备包括岸桥、场桥以及集装箱卡车(集卡)等,其中岸桥和场桥由于体积较大,与集卡相比作业空间较小,灵活性较低。当下国内集装箱码头多采用单作业线或多作业线的集卡调度方式,即每个集卡固定为一个岸桥或固定几个岸桥服务,这种作业模式的优点在于行驶路线单一,便于管理调度,但是空驶距离过大,导致集卡资源利用率不高。

关键词:可行性分析、作业应用、实施效果、经济收益

近年来太平洋国际吞吐量持续升高,尤其在2022年9月,因航线调整,东疆保税区正式迎来了内贸作业。航线调整之后,5家船公司12条航线加入太平洋国际作业,航线增加133%,船舶作业数增加322%,泊位利用率增加128%,吞吐量增加103%。突如其来的作业量的增加,导致各工种无法及时补充,缺口明显,其中集卡资源尤为明显,影响整体开线量,同时吞吐量激增导致场地面积扩大,自内贸航线调整以来,集卡作业场地面积由原先80万平方米增长至113万平方米,面积增幅41%,运距增加70%,原先岸拖比无法满足现有岸桥作业需求,单桥效率明显下滑。为减少影响,缓解过渡期,如何提高集卡效率是解决码头生产效率提升问题的重点问题之一。NAVIS系统内无法对集卡调度优化,只能通过大捆绑,设置作业线优先等级分配集卡数量,仍属于单循环作业模式,集卡重载率仅为50%,无法实现重去重回,在行驶距离增大,行驶速度因场地因素受限的前提下,提高集卡利用率成为操作部需要攻克的提效难题。

一、可行性分析

码头生产作业流程依据集装箱流向,一般分为进口箱卸载作业和出口箱装载作业。集装箱船舶靠泊港口后,码头根据装卸作业任务、时间和码头当前的生产情况,配置一定数量的岸桥、场桥、集卡和相关操作人员,对船舶进行装卸箱作业。集装箱码头传统装卸工艺为独立装卸作业,船舶采用先卸后装的作业顺序,集卡、岸桥等装卸设施在一次作业循环中仅装卸单个集装箱,即单循环作业。目前单循环作业模式分为小捆绑模式和大捆绑模式,小捆绑模式即为单个岸桥绑定固定集卡群,大捆绑模式即为多个岸桥绑定固定集卡群,共用集卡,两种作业模式均只能实现单循环模式,在作业过程中有一半的路径为空驶,造成了资源浪费的情况。提高集卡重载率可以提升集卡单圈循环效率,降低整体配比,降低整体集卡出勤数量。为实现重载率提升,就需打破现有集卡调度原则,使用双船双重双循环模式,实现集卡重去重回,在短期内系统无法实现的前提下,如何在现有条件下实现双船双重双循环模式,成为了太平洋国际操作部极大的挑战。

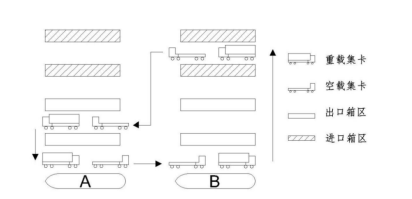

(图一双船双重双循环模式)

双船双重双循环模式,即集卡重车在A船装船后,直接行驶至B船进行卸船作业,随后重车行驶至卸船场地,待场桥卸箱后,空车行驶至装船场地,待场桥装箱后,重车行驶至A船装船,如此依次循环,整个作业过程中仅在由A船行驶至B船以及由卸船场地行驶至装船场地期间为空车状态,其余均为重载状态,且整个作业循环一辆集卡可以完成一装一卸两次作业,达到了1+1>2的效果。

因NAVIS系统中无法实现集卡自动实现双船双重双循环模式中集卡指令自动分配,为实现双循环模式,需在由A船行驶至B船阶段中进行无指令作业,待收到卸船指令后,再按照指令作业。

二、实际作业应用情况

为将双船双重双循环模式顺利成功应用在现实生产工况中,操作部成立专项工作组,进行需从简入难测试不同工况,拟定出口船舶为A船,进口船舶为B船,主要为,

作业过程:适用于,B船进口作业工况良好,作业效率较高情况。以七月实际作业的两条船舶为例,通过计算模拟,所在泊位为D05N与D06,进出口箱区为H17于H07,因在相同条件下,进口卸船作业效率要较出口装船作业效率高出30%,测试在1出1进模式下,会造成岸边等钩或产生交通混乱情况,采用2出1进作模式进行作业,在确保岸桥不等待集卡的配车情况下,拟定拖车速度为14km/h,在确保岸桥不等待集卡的配车情况下,可计算出所需拖车数量为12量拖车确保三条作业线不等钩作业,而三条线独立作业最小所需拖车为15量,以所得结论进行实际作业。

作业过程:适用于,B船开线量多于A船或B船进口作业工况较为复杂,A船出口效率与B船进口效率相近工况。以七月实际作业的两条船舶为例,通过计算模拟,所在泊位为D05N与D06,进出口箱区为H17于H07,在1出1进模式下,每循环一次装卸作业,相同拖车配比可减少1700m空驶距离,提高拖车循环效率。拟定拖车速度为14km/h,在确保岸桥不等待集卡的配车情况下,可计算出双船双重下岸桥所需最小集卡数量为9辆,两船单独作业所需最小集卡数量为12辆,以所得结论进行实际作业。

作业过程:适用于,A、B船开线量较多情况。以七月实际作业的两条船舶为例,通过计算模拟,所在泊位为D05与D06,进出口箱区为F17于H07,在多出多进模式下,每条作业线循环一次装卸作业,相同拖车配比可减少1000m空驶距离,提高拖车循环效率。

作业过程:适用于,单船作业箱量较大,且不同作业线装卸分布不均情况。以七月份作业外贸船舶为例,进口作业场地为A04,出口作业场地为B07,在1出1进模式下,每循环一次装卸作业,相同拖车配比可减少1500m空驶距离,提高拖车循环效率。拟定拖车速度为14km/h,在确保岸桥不等待集卡的配车情况下,可计算出双船双重下岸桥所需最小集卡数量为7辆,两线单独作业所需最小集卡数量为14辆,以所得结论进行实际作业。

作业过程:适用于,A船与B船可进行双船双重作业模式,且B船进口箱为中转到C船的中转箱,即可作业“双循环+船到船”复合模式(后文简称三船复合模式)。以七月份作业船舶为例,进口作业场地为F01中转场地,出口作业场地为E16与H17,在单独进行双船双重作业模式下,三船单车循环距离为4100m,三船复合模式下为3300m。拟定拖车速度为14km/h,在确保岸桥不等待集卡的配车情况下,可计算出所需最小集卡数量为10辆,三线单独作业所需最小集卡数量为15辆,以所得结论进行实际作业。

三、实施效果

目前操作部已完成整体流程梳理总结,并安排专人判断当天船舶情况是否满足双船双重双循环工艺实施条件。在泊位计划员制定双船双重双循环作业计划后,调度将指挥现场人员按照计划实施工艺,并在拖车满足作业条件后调配多余拖车前往其他船舶作业。在作业完毕后,参与人员将对本次双船双重实施情况进行梳理并总结优化经验,来提升工艺完整度。

在后期,除了每次作业结束总结外,攻坚小组成员将每周初针对上周双船双重工艺进行流程分析,找出作业中的问题和短点,优化流程细节,进一步提高拖车循环趟数。并且计划员针对下周泊位计划进行适合工艺作业的排布优化,尽量解决船期难以协调的痛点,大力推广应用双船双重循环工艺,设定周作业目标,努力达成每月实施双船双重工艺20次的中期标准。同时我们将继续创新双船双重循环工艺,将双船双重工艺与船到船等多工艺进行融合,进一步提高拖车利用效率和整体作业效率。

四、经济效益分析

集卡重载率和集卡循环效率的提升,降低了作业期间的集卡需求数,缩短了集卡行驶距离,减少了能源消耗,提升了码头绿色化建设。

作业效率的提升,可缩短船舶在泊时长,缩短货物整体在途时间,降低船舶在港停泊费用,节约货值利息,减少货物中转环节和货损货差,经济效益直接体现于航运物流成本的降低。

作业效率的提升,推动运输组织产生相应的变化和调整。航运公司在降低运费、提高航运效益的预期下将选择更加合理的运输方式,如采用直达运输、减少中转或改变中转港点,加快运输组织方式优化和调整。

结束语:科学合理的对集装箱码头集卡利用,不仅有助于集装箱码头的正常运营和可持续发展,而且能推动进出口物流的稳定发展和转型升级。