上海市合流工程监理有限公司,上海200000

摘要:短线法施工技术在预制拼装桥梁建设中具有场地占地面积小、工期短等优点,而其在预制波形钢腹板箱梁中的应用较少。因此本文针对短线法施工在预制波形钢腹板箱梁中的关键技术进行了深入研究,着重对预制线性控制技术进行了深入分析,通过测量数据与设计数据进行偏差值分析,证明了短线法施工工艺在预制波形钢腹板箱梁的成功应用。

关键词:短线法,节段预制拼装,预制线性控制

1 引言

近年来,短线节段预制拼装技术因其施工工期短,占地空间小,标准化程度高等优点而广泛使用。

与一般的现浇施工桥梁通过预应力张拉、立模标高等调整主梁线形的做法不同,短线法节段预制拼装桥梁在完成全部节段预制后,必须在架设拼装过程中加强线形控制。因此短线法施工工艺中,预制线形控制是重中之重。

郭宇[[1]]以城市快速路为背景,探讨了短线法节段预制拼装技术在城市桥梁中的应用,杨胜[[2]]等人针对城市高架桥梁,对节段预制拼装技术的关键技术进行了研究,着重提出了预制线形控制的重要性,周晓明[[3]]则是以某城市双线道路桥为研究对象,对节段预制拼装桥梁线形控制进行分析,进一步论证了预制线形控制的重要性。但是目前针对预制波形钢腹板箱梁预制拼装技术的研究较少,有必要对短线法施工在预制波形钢腹板箱梁中的关键技术控制进行研究。

本文以奉浦东桥及接线工程为例,详细阐述了短线匹配法在预制波形钢腹板箱梁中的成功应用,并对预制线形控制关键技术进行了深入分析,证明了短线法施工工艺在预制波形钢腹板箱梁的成功应用。

2.工程概况

奉浦东桥及接线工程主桥上部结构采用预应力波形钢腹板连续梁桥,跨径布置为85.15+125*3+85.15=545.3m。

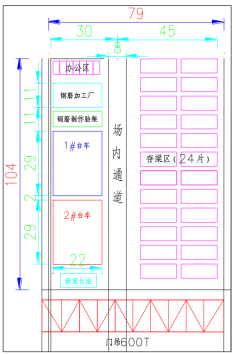

本工程根据节段梁预制台车面积、存梁片数、钢筋制作场地等需要,拟选择约80mx100m 的场地,作为预制梁场主要分为制梁区、修梁区、存梁区、钢筋加工区、场内便道等。场地内设置1台 600t龙门品,2 台预制台车,电箱、自来水等设施,具体布置图见图1。由预制场布置图可知,本项目占地面积较小,台座和梁体长度较小,不适合用长线法进行施工,因此,本工程采取短线法进行施工。

图1 预制场布置图

3.节段预制拼装

本工程主要通过短线匹配法施工工艺进行波形钢腹板箱梁的节段预制拼装。

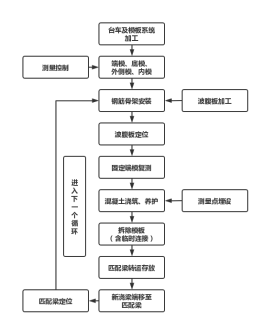

波形钢腹板节段梁采用短线匹配法预制拼装的施工工艺流程如下:每个墩的起始第一个节段梁混凝土浇筑一边采用固定模、另一边采用活动端进行混凝土浇筑,其后续的其余节段梁混凝土浇筑时,均采取相同的施工方式,将完成的前一个节段梁作为匹配梁段的施工方式进行混凝土浇筑,从而确保相邻节段梁之间的匹配性及预制拼接的精度。每一次将浇筑完成的节段梁进行洒水养护、模板拆完以后,把前一个浇筑好的梁运到指定位置,然后把刚刚新浇筑的梁段放在腾出梁位置上作为下一个匹配梁段,按上述施工方法完成预制,这样按顺序依次预制全部的节段梁。短线匹配法施工工艺流程如图2所示。

图2 短线匹配法施工工艺流程

4预制线形控制

与传统的现浇混凝土构件工艺控制方式不同之处在于,短线匹配法节段梁预制拼装构件的施工控制方式,从节段梁预制阶段开始对一整垮桥梁的施工误差在过程中复核并同步纠偏处理,一直到所有节段梁预制拼装结束,实现桥梁建设周期内全过程控制。采用该工艺的核心在于施工误差在全过程中进行识别预测、原因分析和消除处理,对每一个施工阶段的构件几何尺寸、内力状态进行判断和控制,保证所有参数满足设计图纸的要求。

由于节段梁预制采用短线匹配法施工,这就要求相邻节段梁定位的精度要求需要相当高,同时节段梁的预制施工台座、加工的模板的精度要求也较高。在节段梁实际预制施工过程中,对于每一预制节段的施工精度需根据测量监控控制系统进行数据判断并根据判断结果进行修正,避免各个梁段之间不产生累积误差,确保每个节段梁的预制精度。在施工过程中通过实际线形与理论线形进行对比,当发现两者之间产生偏差时,通过对其产生的误差原因进行分析,可对后续拼装的节段梁几何尺寸及相对定位标进行控制调整,以确保桥梁整体线形平顺,并满足设计要求。

在预制阶段节段梁的线形控制主要反应在两个环节:模板精度控制、匹配梁段精确定位。

4.1测点布置

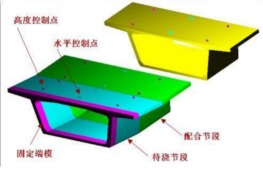

在节段梁顶板钢筋绑扎完成后混凝土浇筑前,在顶板上预埋测量控制点。测量控制点共埋设6个,其中轴线方向前后设置2个控制点作为中心轴线控制(水平控制点),两侧腹板位置共设4个控制点作为节段梁的标高控制点(高度控制点)。控制点埋件为钢板上焊焊钉。波形钢腹板节段梁预制时采集线形初始数据,待节段拼装时按照数据进行拼装校核。测点布置图见图3

图3 测点布置图

4.2模板精度控制

控制模板精度主要控制固定端模板的精度。

固定端模板—— 模板确保处于水平状态,模板和预制节段梁确保为90°,竖向也确保垂直。靠近腹板处的标高作为控制模板标高。根据规范要求误差控制在2mm内。

固定端模板共设置4个测量控制点:具体为轴线设置2个控制点(一个设置在顶面正中心,一个设置在内腔底面正中心),主要观测两个控制点到基准点的水平距离是否一致且与基准线是否重合。水平标高设置2个控制点。节段梁只要浇筑完成后,下个节段梁浇筑前,必须对固定端模板进行精度确认,从而保证固定端模板精度,如果复测有出入必须进行调整。

底模——底模与固定端模板之间紧密贴合。保证底模的中心线在水平方向及竖向与固定端模板板面垂直,之间为90°。

外侧模——要检查外侧模与固定端模板是否紧密贴合。

4.3匹配梁定位

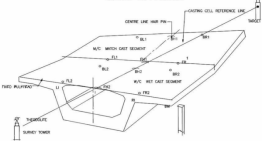

通过节段梁的6个测量控制点来实现梁段之间的匹配定,测量控制点布设见图4。沿着节段梁中轴线的设置两个测量控制点分别为FH、BH 用来平面位置控制,沿两侧波形钢腹板设置4个测量控制点分别为FL、BL、 FR、BR用来标高控制。所有测量控制点预埋件均埋设在待浇节段梁顶板。它们由钢板和焊钉组成。预埋件尽可能保证精确度,预埋件的作用是作为相对位置的参考,所以其位置不需要绝对的正确。

图4 测量控制点布置示意图

匹配节段梁的初步定位:通过开启底模台车液压自行走系统,使梁位移到指定位置。然后用钢卷尺量取主待浇节段梁匹配端与固定端模板的直线距离来得知其水平平面位置。

匹配节段梁的精确定位:采用全站仪对节段梁顶面上的控制点进行观测,然后通过底模台车上的千斤顶对位置进行调整,同时配合手拉葫芦对纵向距离进行微调。千斤顶的作用是精确的调整标高和轴线偏角。调整过程中必须专人指挥,调整过程中必须要缓慢,精确,确保能调整到位。

在匹配节段梁精确定位完成后,测量人员需要对梁段的6个测量控制点进行独立测量两次,并取两次的平均值。计算待浇节段梁作为匹配梁段时的位置,需测量的数据包括:

轴线控制点FH、BH: 固定端模和焊钉之间的X 方向距离

标高控制点FL、BL、FR、BR: 固定端模和焊钉之间的X 方向距离

Y1: 端模中线和预制单元中线之间的Y 方向距离

轴线控制点FH、BH: 端模中线和和焊钉之间的Y 方向距离

标高控制点FL、BL、FR、BR:端模中线和焊钉之间的Y 方向距离

L1、R1: 测量控制点标高

FL、BL、FR、BR: 测量焊钉标高

L、R: 新浇梁段左右边长度

通过上述施工方法得到需要的数据,然后输入程序,程序自动计算判别是否达到要求。如果符合要求,会给出通过的结论,对不符合要求的,程序显示不通过,需要重新调整精度,有一种特殊情况如果精度符合要求,但是偏差值有点大,程序发出警示,以红色显示,这样在下个节段要及时调整。

4.4 定位监测

短线匹配法中匹配梁段的定位由上述施工方法测出的控制点进行判断。由新的节段作为匹配梁前,我们可以测出6个点在X、Y及Z方向的距离,将测出的6个数据与设计数据进行比较,看是否符合要求。下图为实际施工中的数据,共计6个点,沿梁段中心线的两个控制点编号为FH&BH,沿腹板设置的四个控制点编号为FL&FR,BL&BR。偏差值监测结果如表1所示。

表1 偏差值监测结果

控制点编号 | 偏差值(mm) | ||

X | Y | Z | |

FH | -1 | 0 | -1 |

BH | 1 | 0 | -1 |

FR | -1 | 0 | -1 |

BR | 0 | 0 | 0 |

FL | 0 | 0 | 2 |

BL | -1 | 0 | 0 |

由表1可知,最大偏差2mm,没有超出设计最大偏差(3mm),这说明满足此方法满足相关要求

5结论

本文以奉浦东桥及接线工程为例,通过对预制波形钢腹板箱梁中短线法施工的预制线型控制关键技术研究,论证了短线法施工在预制波形钢腹板箱梁中应用的可行性。

[[1]] 郭宇.短线法节段预制拼装技术的应用与研究[J].四川建材,2021,47(02):175-176.

[[2]] 杨胜,杨伟.城市桥梁短线法节段预制拼装关键技术控制研究[J].中外公路,2019,39(04):89-96.

[[3]] 周晓明.短线法节段预制拼装桥梁线形控制技术分析[J].交通世界,2022(36):114-116.