(安徽江淮汽车股份有限公司,安徽,合肥,230601)

摘要:随着某车企工厂轻卡产品升级及功能配置提升,轻卡发动机目前已升级到国五、国六,均采用电控系统。车辆故障会以故障代码形式存储于ECU,需根据发动机ECU通讯协议等相关文件,开发相关诊断程序,通过诊断设备读取故障码进行诊断排查。通过传统的检测方式已不能满足车辆诊断测试要求,为此需要通过EOL设备实现对车辆控制模块进行数据刷写、匹配学习等功能。本文通过该工厂EOL设备为例,浅析了EOL在轻卡生产中的应用。

关键词:EOL设备、现场应用、轻卡、工艺布置

1 应用背景

根据国家机动车安全运行条件要求:电子控制单元ECU记载的特征信息(VIN码)应能被市场上可获得的工具获取,即商用车下线车辆需写入VIN码。轻卡电子配置模块升级,一方面通过万用表等无法对轻卡电器故障进行快速排查诊断,另一方面轻卡电控模块需通过专用设备完成匹配学习、标定等功能。

EOL(End of Line),是车辆下线检测的意思。是指对汽车上的电气系统进行检查,目前在汽车厂得到广泛的应用[1]。在推进EOL设备实施之前,根据轻卡产品不同系列、不同模块诊断检测需求,工厂配备了五种诊断设备,包括元征X431、博世KT660、天盛德隆、元征EOL和笔记本加CAN卡,如图1.1所示,设备其余不能兼容的产品,由厂家提供软件程序进行诊断检测。设备种类多,通用性差,就会造成以下问题:

(1)设备多,会导致现场调试电工需携带多种诊断设备,以满足不同产品进行诊断检测作业要求;

(2)未形成统一的诊断平台,硬件设备分别由博世、元征、天盛德隆及供应商提供,软件程序不能兼容,不便于程序统一升级管理,且软件升级费用和周期不可控;

(3)诊断检测作业步骤复杂,员工需根据五联单配置信息,手工选择检测模块,其中博世KT660完成发动机故障诊断检测,需在屏幕上点击8次,单台作业时间3分钟;

(4)检测工位不固定,在调试区域流动作业,存在漏检风险;检测的数据无法自动存储,其中使用的博世KT660设备,仅能进行截屏保持检测结果;

(5)GB7258要求的VIN码写入,17位VIN码需对照拓印膜手工输入,效率低,步骤复杂,容易出错,且不能实现防错。

a.X431元征 b.博世KT660

c.天盛德隆TSDL-1 d.智多星

e.康明斯 f.钥匙选码器

图1.1 诊断设备

目前该工厂已经推进使用EOL设备,采用BOSCH公司EOL下线检测设备,EOL通过测试程序实现各类控制器的书写,例如车辆电控模块检测及VIN码的写入。EOL软件自主开发项目,对软件架构体系能力建设、测试能力建设具有重要意义[2]。通过EOL检测研究以及软件开发,可以提高汽车过程能力建设、实现整车模块开发测试、提高新品试制效率、缩短商务时间、提高轻卡系统集成水平[3]。

2 EOL设备简介

2.1硬件介绍

工厂EOL下线检测设备硬件包括EOL设备服务器、参数计算机、手持终端设备、无线接收器、转接头和整车诊断OBD接口这几个部分,各个部分布置位置和功能说明如表2.1所示。

表2.1 EOL设备硬件介绍

序号 | 设备名称 | 图片 | 布置维护 | 功能说明 |

1 | EOL设备服务器 |

| 总装厂机房 | 1、与MES系统通讯,获取车型及其配置信息,生成检测文件; 2、车型检测数据上传存储 |

2 | 参数计算机 |

| 总装线检测工位 | 访问设备服务器、保存查询车型参数、打印服务 |

3 | 手持终端设备 |

| 总装线检测工位 | 与车辆通讯,检测车辆,并将检测结果上传至服务器;集成条码扫描功能 |

4 | 无线接收器 |

| 总装线检测工位 | 手持设备联网 |

5 | 转接头 |

| \ | 辅助设备与车辆通讯 |

6 | 整车诊断OBD接口 |

| \ | 设备与车辆通讯 |

2.2 使用方法

EOL设备布置在总装车间合装线及返修区域,通过终端自带扫码功能,实现扫码识别车型结构号,自动调用检测程序,一键执行,且在手持终端直接显示检测结果,同时打印并存储检测结果。

EOL设备的使用操作流程为:

(1)进入MES系统,选择VIN码打印;

(2)拿取五联单,输入底盘号至MES系统查询VIN码,选择欲打印的VIN码打印;

(3)拿取打印好的二维码,粘贴在五联单上;

(4)将EOL设备接口插入预诊断的车辆OBD接口上;

(5)点击EOL设备扫码按键,扫描对应的VIN码二维码。系统根据之前配置好的车辆信息自动识别发动机型号及配置信息,进行发动机故障码清码,读码和VIN码写入程序;

(6)若车辆合格则于装配卡上盖章确认,若不合格则将诊断报告粘贴于装配卡上,留待电工处理。电工处理完后,在C章区再次进行检测。合格后盖检验合格章。

|

|

a.17位VIN码 | b.设备扫码界面 |

|

|

c.测试成功界面 | d.测试失败界面 |

图2.1 EOL设备操作界面

2.3现场应用

2.3.1 EOL设备所需工具及人员需求

(1)EOL设备所需工具:EOL设备、打印机、电脑、交换机、无线AP;

(2)专岗员工1名。

2.3.2 EOL设备现场工艺布置概述

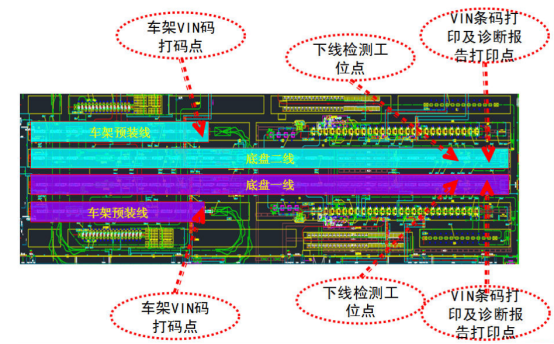

总装EOL设备根据总装厂工艺布局进行规划布置,设备服务器布置在总装厂机房,在线作业工位布置在总装车间合装线,返修作业工位布置在C章返修区,配备手持终端及布置无线网覆盖,如图2.2。EOL现场工位与后台服务工作流程如下:

(1)在线作业工位:员工将手持终端(设置为在线模式)与车辆诊断接口连接,按扫描键扫描条码,一键执行自动检测,将打印检测结果单装订在跟车单。

(2)返修作业工位:调试电工根据检测结果单判定车辆是否存在故障并进行排查,排查完成后使用手持终端(返修模式)再次检测确认,直至手持终端结果显示OK。

(3)后台运行维护:为确保现场员工一键执行电检作业,后台需由技术人员进行维修管理。

1)运行情况维护管理:技术人员通过本地电脑远程访问服务器、在线工位及返修工位手持终端,确认数据传输、检测文件生成、检测结果,分析处理异常问题,确保EOL系统正常运行;

2)车辆类型管理:新增模块检测程序由博世开发,新增结构号及配置变化由工艺技术人员远程登录服务器进行维护。

EOL总装厂工位的具体工作如下:

(1)VIN码打印及粘贴:生产线在底盘上线工位在线联网打刻车架VIN码,并上传至MES系统,通过MES系统打印17位VIN二维码;拿取五联单,输入底盘号至MES系统查询VIN码并打印;将打印好的二维码粘贴在五联单上。

(2)下线检测(在线作业工位):将EOL设备接入车辆OBD接口上,点击设备扫码按键扫描对应的VIN二维码。系统根据之前配置好的车辆信息自动识别发动机型号及配置信息,进行读故障码、清故障码和VIN码写入,执行完成后打印出车辆诊断报告。若车辆合格则于装配卡上盖章确认,若不合格则将诊断报告粘贴于装配卡上,留待电工处理。

(3)故障返修(返修作业工位):故障车辆进入调试后,电工使用诊断设备接入OBD接口读取故障码,结合诊断报告对不合格车辆进行故障排查,排查完成后再次使用EOL设备进行检测,合格后盖检验合格章。

图2.2 总装厂EOL相关工位点

3 EOL设备实现功能

目前该轻卡工厂EOL设备可实现主要功能有[4]:

(1)读取故障码:EOL设备通过OBD诊断接口与车辆通讯,读取控制器中的故障码,通过故障信息,查明故障发生的部位及原因;

(2)清除故障码:EOL设备通过OBD诊断接口与车辆通讯,清除控制器中存在的历史故障码,现行故障码无法清除,需排查解决后清除;

(3)写入VIN码:根据GB7258-2017要求,车辆电子控制单元需记载车辆识别代号即VIN码,EOL设备通过OBD诊断接口与车辆通讯,扫描VIN码条码,自动将VIN码信息写入控制器;

(4)钥匙学码/防夹学习/EPS标定/平台化仪表台刷写等功能:根据产品需求,将匹配学习、标定、刷写功能集成在EOL设备中,有效减少设备种类;

(5)仪表刷写:根据产品现有配置,EOL设备通过OBD接口将车辆仪表的配置码和PPK值自动刷写至仪表中。

(6)TBOX刷写:EOL设备通过OBD诊断接口与TBOX通讯,读取、清除控制器中的当前故障和历史故障,同时将VIN码刷写入TBOX控制器中。

EOL实现以上功能的方法为:

(1)读故障码:诊断工具直接从控制器中通过数据标识符进行数据读取服务请求来实现;

(2)清故障码:该项服务用于清除控制器内存储的故障码信息,诊断仪向控制器发送种子请求——控制器发送安全验证算法——诊断仪发送密钥——控制器验证成功解密后进行清故障码;

(3)写入VIN码:诊断仪向控制器发送种子请求——控制器发送安全验证算法——诊断仪发送密钥——控制器验证成功解密后,通过数据标识符进行写入服务请求来实现写入VIN码;

(4)防盗匹配:发动机防盗系统通过钥匙里的转发器与防盗控制器,以及防盗控制器与发动机控制器之间的电子加密认证实现对合法身份的确认;

(5)刷写仪表配置:服务器(3S)系统经过配置选用,计算出配置码和PPK值——诊断仪向控制器发送种子请求——控制器发送安全验证算法——诊断仪发送密钥——控制器验证成功解密后,通过数据标识符进行写入服务请求来实现写入配置码和PPK值。

4 总结

本文简介了EOL设备在某车企轻卡产品中的应用,包括EOL硬件、现场工位使用方法、工艺布置和实现的功能。使用EOL下线检测设备相较于工厂其他设备具有较高的精确性和稳定性、较高的适应性,可以适应不同产品类型和规格,以满足不同产品的测试要求,此外EOL设备还具有多功能性,可以覆盖产品的电器测试、功能测试、性能测试等,为后续EOL其他模块功能开发提供了数据支持。

参考文献

[1]CAN诊断协议在生产线EOL系统中的应用

[2]基于EOL的下线诊断写配置系统开发

[3]

一种刷写汽车发动机ECU数据的EOL设备

[4]电控柴油机EOL系统工艺建设的研究