云南省楚雄市楚雄卷烟厂卷包车间 云南楚雄 675000

摘要:烟包透明纸拉线错牙、散包是YB55包装机上常见问题。为从根本上解决该包装质量难题,本文提出了取消原输送装置,新设计和制作烟包透明纸新型气流式输送装置,套口装置、成型装置。改进后的设备结构简化,运行稳定,降低了部件故障率,显著改善烟包透明纸拉线错牙、散包、透明纸松皱等质量问题,该技术改造已在YB55包装机上推广应用。

关键词:透明纸输送;齿形吸风带;套口组件;可调节式成型轮

1、前言

YB55包装机透明纸输送、成形系统故障率偏高,产品质量控制难度较大,维修程序繁琐,耗时较多的问题最为明显。因此对YB55包装机组的烟包透明纸输送成型系统进行研究与分析,寻求改进的解决方法。

2、 透明纸输送与包装折叠原理

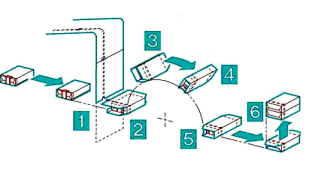

包装成型轮有六个工位见图1,在工位1推烟板往前推送过程中经过烟包过桥装置,使透明纸呈“u”形包裹在烟包外围,完成第一二长边折叠,在工位2包装成型轮停顿时,烟包带着透明纸进入模盒,由成型轮上固定折叠器对烟包前端两小折角折叠,同时活动折叠板向上运动,进行烟包侧面第三长边叠。

图1各工位包装折叠示意图

包装成型轮转动时,半圆弧导板自动完成第四长边折叠。在工位3、4停顿时烙铁对侧长边分别进行二次热封,使包裹在烟包外面的透明纸的第三、四长边通过热封闭合。当烟包旋转180°后,在工位5由推烟板将烟包推入折叠通道,在折叠通道两侧的固定折叠器的作用下将已翻身的烟包另一端两小折角折叠,烟包继续向前,由固定螺旋折叠器把烟包的下短边透明纸向上折叠。当烟包进入叠包提升器后,叠包器将烟包朝上提升,在提升中由固定折叠器将烟包的上短边透明纸向下折叠。此时,透明纸包裹的烟包所有折叠全部完成。

3、原因分析

3.1透明纸输送歪斜的原因分析

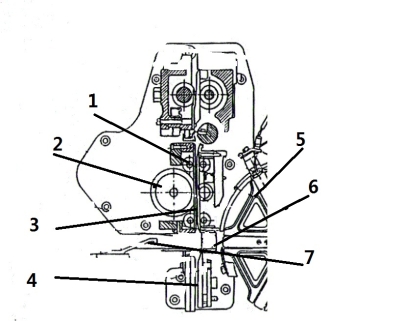

“透明纸输送”组件中的凸轮分离加速轮在运转过程中是间歇式接触,在刚接触烟包透明纸时,凸轮与输送轮是刚性接触,在分离时,凸轮曲面与输送轮瞬间脱离,由于凸轮分离加速轮的运动性质导致凸轮曲线容易造成不规则磨损,从而使凸轮曲线对透明纸切割时预留的四个连接点进行分离时拉力不均,导致烟包透明纸传送歪斜而引起烟包透明纸出现金拉线错牙和散包的现象,并且扇形凸轮的加工精度较高,需要扇形凸轮的四个点同时接触和同时释放透明纸,一旦其中一个点出现磨损,就容易出现透明纸输送歪斜。对扇形辊和反衬辊的精度要求都很高。“透明纸输送”组件如图2所示。

图2透明纸输送组件示意图

1导轮 2扇形辊 3导向条 4导向架 5成型轮 6套口 7双推烟包杆

3.2套口组件摩擦阻力分析

在图3中套口组件上压板和下压板间距固定且不可调(烟包与透明纸在套口组件状态示意图见图3),上下两导板对烟包的摩擦阻力受烟包3厚度尺寸影响,当烟包3厚度尺寸微量变化时,其摩擦阻力上下是不一致的,会造成透明纸“U”折叠时发生歪斜。从而容易引起的烟包透明纸拉带错牙、长边搭口不齐等问题。

图3烟包与透明纸在套口组件状态示意图

1、透明纸 2、上压板 3、烟包 4、下压板

3.3包装成型轮模盒

包装成型轮的盒模尺寸固定,当盒模磨损后或在更换品牌时会因辅料间的差异出现烟包在盒模内松动或较紧的情况,导致因品牌商标、铝箔纸的物理性质的改变,从而使烟包透明纸的包裹紧密程度发生改变,表现为松、皱等问题。

烟包透明纸输送及成型装置在生产过程中容易出现产品质量问题,原因是烟包透明纸输送及成型装置采用的是机械输送方式设计不合理,因此对该装置需重新设计改造才能彻底解决问题。

4、改进实施

4.1“透明纸输送”组件改进实施

同步齿形带输送透明纸长度的计算

新设计的透明纸输送长度必须保证原来的透明纸长度162.7㎜。

同步齿形带的节距采用T5,齿数Z为16,安装在原来的输入轴上,原来的输入轴转速N为2.036转/张

输送透明纸长度为L′:

L′=P×Z×N=5×16×2.036=162.85㎜

式中:P为节距,P=5;Z是同步齿形带齿数,Z=16

计算结果与测量实物162.7㎜相符,符合烟包包装工艺标准,保证了透明纸输送包装需要的长度。

同步齿形带轮设计;

表1 同步齿形带轮基本参数

名 称 | 代 号 | 数 值 |

齿数 | Z | 16 |

节距 | P | 5 |

节径 | d | Φ24.6 |

齿槽深 | H | 1.25 |

齿槽角 | a | 50o |

同步齿形带轮加工要求见图4。材料选用45号钢,热处理HRC28-32,加工精度按7级精度。

图4 同步齿形带轮加工图

透明纸输吸风送装置;

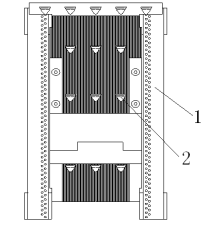

图5透明纸输送装置示意图

1、吸风带(接负压) 2、吹风孔(接高压)

![]()

![]() 烟包透明纸新型气流式输送装置的关键技术为导板上有3组与导板相对角度为80、Φ0.5mm的气孔吹出压缩空气,使透明纸紧紧吸附在气流表面,并带动透明纸随气流运动方向输送。正压需设置在0.03Mpa-0.05Mpa之间。

烟包透明纸新型气流式输送装置的关键技术为导板上有3组与导板相对角度为80、Φ0.5mm的气孔吹出压缩空气,使透明纸紧紧吸附在气流表面,并带动透明纸随气流运动方向输送。正压需设置在0.03Mpa-0.05Mpa之间。

如图中所示改进后的透明纸输送装置共开有三排九个气孔及导流凹槽,开三排九个气孔及导流凹槽原理是如图6所示

1孔 2气孔 3通道3 4通道1 5通道2

图6透明纸输送装置气流图

当气流从孔1进入后,沿孔2通道方向喷出,气流喷出后如图纸所示沿三个通道分别流向不同方向, 通道1中的流量较小对气流后端透明纸有轻微支撑作用; 通道2个中的气流在导流凹槽的导流作用下沿凹槽方向逐步呈锥型扩散,对透明纸时产生一个向上的作用力,将透明纸撑起。

该处的气流的流动状态如图6中的流线所示,气流密度分布并均匀,导致在碰撞区域透明纸的横向截面如下图7所示。

图7 通道1中气流图

1、透明纸 2、吹风孔

气流方向发生改变后,继续沿通道2向下流动,在面板导流槽的作用下,气体的流动状态很快变得稳定,气体流速与密度分布逐步变得均匀,内压分布均匀,数值近似相等。将膜内气压控制在一定范围内,内部气流流动速度大于外部气流速度。为防止透明纸输送过程中产生皱折,选择使用低压空气,透明纸横向界面如图8所示

图8通道2中气流图

1、透明纸 2、面板

同时整块板上共设计了3排9个吹气孔。增加气孔以保气流稳定通道。气孔与导流面板呈一定夹角,角度过大则易导致负压带难于有效吸附透明纸,较小又不易加工。

4.2套口组件改进实施

安装座改进实施

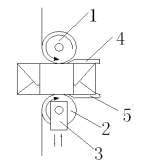

![]() 设计安装座,安装座可上下调整3㎜,上滚筒外径为Φ25㎜,内孔Φ16㎜的通孔长为128㎜,,两端安装轴承,上下导板改用两滚筒进行折叠输送。改进的两滚筒的间距及相对进烟口及成型轮盒模入口位置可调,最大限度满足通道的平直及烟包透明纸包裹紧贴烟包。折角改进为可左右调整1.8㎜。下滚筒滚筒安装座改为滑槽式,可适应烟包尺寸变化,满足工艺要求,改进后套口组件如图9

设计安装座,安装座可上下调整3㎜,上滚筒外径为Φ25㎜,内孔Φ16㎜的通孔长为128㎜,,两端安装轴承,上下导板改用两滚筒进行折叠输送。改进的两滚筒的间距及相对进烟口及成型轮盒模入口位置可调,最大限度满足通道的平直及烟包透明纸包裹紧贴烟包。折角改进为可左右调整1.8㎜。下滚筒滚筒安装座改为滑槽式,可适应烟包尺寸变化,满足工艺要求,改进后套口组件如图9

图9 套口组件示意图

1、上滚筒 2、下滚筒 3、安装座 4、上压板 5、下压板

由于上下两滚筒的间距可调,在生产调整中下滚筒和折角块间隙小时,烟包透明纸下短边折叠不平整,通过改进下滚筒解决该问题。

下滚筒改进实施设计下滚筒,如图10所示。

烟包接触面改为由三段组成(Φ22×22,Φ22.7×48 Φ22.4×9),两端有1锥度增加滚筒与折角块间隙,Φ22×22滚筒与烟包滤棒端和中间段(Φ22.7×48)有0.7mm间隙,里端有0.4mm间隙。解决下短边折叠不平整。滚筒材料选用铝合金LY12,减轻滚筒重量,使滚筒滚动顺畅,表面硬质阳极氧化处理。

。

图10下滚筒示意图

4.3包装成型轮改进实施

采用可调节式盒模机构,改进后品牌间辅料差异引起的烟包透明纸泡皱能通过调整盒模尺寸调整块进行消除,同时在盒模上增加吸风孔,提高折叠、成形质量。改进六角轮上导板为固定,作为基准,下导板设计成可调导板。下导板设计为卡扣式U型板,(内外)可调整上下3㎜。如图9所示。

图11包装成型轮结构示意图

1、上导板 2、垫片 3、下导板

结束语

通过对YB55透明纸包装机的透明纸输送、成型系统的改造,有效提高了设备保障能力,改进后的烟包透明纸新型气流式输送装置提高了烟包透明纸输送的连续性和稳定性,设备故障停机率降低,设备维修费用降低。提高了品牌辅料间差异的适应性,增强了烟包透明纸包装机对透明纸厚度变化的适应性,显著提高了小盒烟包透明纸包装质量稳定性。

参考文献:

[1]气压传动与控制,北京:机械工业出版社,1988。

[2]GD公司C600维修手册,1996。

[3]成大先,机械设计手册(第1版)[M]北京:化学工业出版社,2004。

[4]梁德本,机械制图手册(第3版)[M]北京:机