广东中睿智能科技有限公司 广东东莞 523000

摘要:双立柱堆垛机,它是立体仓库内部重要设备,伴随现代科技水平及生产效率等持续提升,对立体仓库总体性能方面提出更高要求,企业就需要对双立柱堆垛机总体结构予以合理优化,便于将立体仓库总体运行稳定性有效提升。鉴于此,本文主要探讨双立柱堆垛机总体结构及其优化,旨在为业内相关人士提供参考。

关键词:堆垛机;双立柱;结构;优化

前言:

双立柱堆垛机,往往有着较大重量及力学性能明显过剩方面问题存在,对企业造成一定的困扰,迫切需对结构实施合理优化或改进工作。因而,对双立柱堆垛机总体结构及其优化开展综合分析,有着一定的现实意义和价值。

1、概述双立柱堆垛机

双立柱堆垛机,属于自动化的立体仓库当中起重运输重要设备,依托于行走机构、升降机构、伸缩货叉、各种传感器以及WMS管理系统、WCS控制系统等结构和技术,达到搬运和存储货物的目的,货物搬运及其存取速度均相对较快,人工干预较少,仓库总体作业效率及其自动化实际程度可得到提升。

2、结构分析及其优化

2.1静态分析

某双立柱堆垛机额定载重为3000kg,升降机构及载货台各自的质量为250Kg、770Kg。处于标准工况条件下,水平运作速度及其加速度分别为2m/s、0.3m/s2。同时,升降速度及其加速度分别为0.3m/s、0.3m/s2。选取Solid works将各项简化工作完成,把模型导入到Workbench当中。借助Workbench软件当中Static Structural模块,获取此堆垛机总体变形云图,详见图1。经分析了解到满载工况之下,此堆垛机总体结构最大的变形量是1.612mm。结合国标现行设计原则,堆垛机总体高度≤10m条件下,静刚度值不可超过H/2000=3.7mm。该双立柱堆垛机处于满载条件之下静刚度值是0.5432mm,未超出堆垛机当中可允许静刚度值标准,可满足于刚度要求[1]。同时,其最大应力<Q235可允许应力σ,=235 MPa,故载货台总体强度与实际要求相符。此外,因下横梁部分承担堆垛机总体重量,故龙门结构总体最大应力处于立柱和下横梁之间连接部位,为17.811 MPa。现行规定当中要求框架结构总体应力的安全系数s应当为1.4,可允许应力[σ]=σ,/[s]=167 MPa,该双立柱堆垛机总体结构的最大应力比材料可允许应力小,强度与实际要求相符。

图1堆垛机总体变形云图

2.2结构优化

结合静态分析最终结果了解到,该堆垛机处于标准工况条件下,它的刚度及强度均比较符合设计要求。堆垛机作为重要部件的一种龙门结构,承受最大载荷,质量占比>65%。所以,此次以龙门结构总体强度保证为基础,选取双立柱堆垛机总体结构实现轻量化为优化目标,对双立柱堆垛机总体结构予以优化,详细如下:

2.2.1基础模型的参数化及分析总体灵敏程度

双立柱堆垛机整个龙门结构当中,以左右立柱、上下横梁为主。通过对各部分尺寸予以调整,确保双立柱堆垛机在整体性能上可以达到最佳。龙门结构总体参数优化,需依靠参数化结构的有限元基础模型来实现。ANSYS优化分析整个过程,模型确立及其结果提取操作需依靠参数来实现,对大量尺寸实施迭代计算期间,并不需要对模型实施手工修改处理,便可高效实施运算[2]。通过把模型直接导入到Solid works当中,借助软件的几何参数相关设置功能,把目标函数最大影响尺寸设为变量,再把参数化基础模型直接导入到Workbench当中开展静力学方面的分析工作,设定质量、最大应力及其变形为重要优化目标。设定结构质量、最大应力及其变形作为主要的响应目标后,借助Workbench软件当中Re-sponse surface模块,围绕着各变量对于响应目标实际灵敏程度情况开展分析,多次取样实施拟合分析后,获取P1-P16这16个变量对于响应目标实际影响程度,即为灵敏程度,完成灵敏程度的曲线绘制,详见图2。图1当中的(a)~(c)分别是各变量对于响应目标的最大应办及质量,还有最大变形实际灵敏程度情况。P14对于堆垛机自身最大应力呈最大影响;P7及P8对于堆垛机总体结构质量有着突出影响;P8对于堆垛机自身最大变形呈最大影响,其次为P7。所以,设计参数当中P7、P8及P14这几个变量对于3个不同响应目标的函数值呈较大影响,可以将其当成是优化变量。

图2设计变量实际的灵敏程度情况

2.2.2构建优化模型

以双立柱堆垛机总体结构模型为基础,选取立柱实际厚度P7和宽度P8、下横梁整个底板厚度P14作为设计参数,且堆垛机总体结构刚度、强度、质量为重要优化目标之下多目标的优化模型有效构建起来,即Min(m,σmax,smax)、s.t.{smax<[s]、σmax<[σ]、8≤P7≤12、360≤P8≤440、8≤P14≤12}。该列式当中,代表;[s]代表堆垛机现行设计规范当中可允许变形数值(3.7mm);[σ]代表堆垛机现行设计规范当中可允许的应力值(167MPa);σ

max及smax分别代表堆垛机自身最大的应力数值及变形量;m代表堆垛机总体质量。

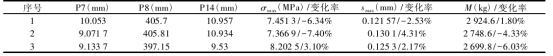

2.2.3优化结果及其分析方面

因此双立柱堆垛机总体结构相对较大,所构建的有限元基础模型也有较多的单元数量,为确保双立柱堆垛机总体优化效率得以提升,此次选取最佳的填充空间(OSF)之下设计实验,确保样本点可均匀分配于设计区间当中,以更少实验点计算各项设计参数;同时,选取Kriging代理模型,对输入/出的函数模型予以模拟,精准描述非线性的函数[3];依托MOGA多目标的一种优化方法,确保优化计算所花费时间得以减少,优化收敛更具稳定性。下列为MOGA参数具体设置:初始样本量为3000,可允许最大Pareto百分比是70%,且收敛实际稳定率为2%。依托Workbench实施多目标的优化后,获取到Pareto三个最优化的设计方案,详见表1。方案1对于双立柱堆垛机总体结构当中最大的变形数值可达到最佳的优化结果,与初始值比较起来下降约2.53%;而方案2及3,其变形量有所增加;方案2对于结构总体最大应力可达到最好的优化效果,与初始值比较起来下降7.40%,其次则是方案1及3;方案3对于结构质量方面可达到比较突出的优化效果,与初始值比较起来下降6.03%,其次则为方案2;方案1之下,结构质量明显增加。结合此次的优化目标和上述分析可了解到,方案可达到最佳的优化效果。结合表2,通过对方案3圆整之后的最优解和初始解相实施对比分析后了解到,堆垛机总体结构当中最大应力及其变形虽然分别增加约4.82%、9.02%,但结构刚度和强度均处于可允许范围之内,总体质量下降约9.83%。由此可见,双立柱堆垛机总体结构基本实现了轻量化。

表1三个最优化的Pareto解数据

表2实施优化前后的数据对比

3、结语

综上所述,此次通过对双立柱堆垛机总体龙门结构实施轻量化的优化设计之后,其总体质量降低约9.83%,且最大的等效应力及其变形量均处于立柱可允许变形范围当中,优化效果比较突出,对今后更好地落实此类结构优化相关工作有着一定借鉴意义。

参考文献:

[1]李岩,卢宗慧,武名虎,等.双立柱堆垛机机械结构的力学计算与仿真分析[J].物流技术与应用,2020(4):124-126.

[2]张梁,张方,秦远田,等.双立柱式堆垛机碰撞振动与仿真分析[J].振动.测试与诊断,2018(6):1143-1147.

[3]薛成超,付存银.双立柱堆垛机立柱动态挠曲变形分析[J].成组技术与生产现代化,2019,36(3):46-51