中国能源建设集团天津电力建设有限公司 天津 300180

摘要:爆破作业临近老厂区,居民区等老旧建筑物及高速公路。需从钻孔深度、钻孔角度、炸药用量、采用分段爆破等方面严格控制振动、飞石和冲击波等爆破有害效应,确保周边厂房、民房、储油罐不被损坏。且爆破施工过程中要控制粉尘、噪声等环境有害因素,以满足当地环境保护相关法律、法规要求。

关键词:爆破 炸药量 振动频率 放坡 预裂

1 引言

本文根据巴基斯坦贾姆肖罗电厂厂区内铁路、卸煤沟基坑爆破,临近高速公路、居民区等特点。为防止爆破振动频率过大及飞石破坏临近建筑物、基坑边坡放坡爆破易产生大量飞石,对爆破施工所需炸药用量、钻孔角度及爆破振动频率控制进行探讨。

2 工程概况

贾姆肖罗火电厂位于巴基斯坦第一大城市卡拉奇东北17Okm的贾姆肖罗镇。该发电厂原有四台发电机组,目前已运营近30年。贾姆肖罗火电厂拟在原厂区南侧新建2台660MW超超临界燃煤机组,涉及建构筑物基坑和输煤铁路路堑等石方爆破开挖。厂区内爆破岩土均为孔隙状石灰石,爆破振动频率过大,或者飞石控制不当都会成老厂建、构筑物损坏。

3 施工技术措施(简要介绍)

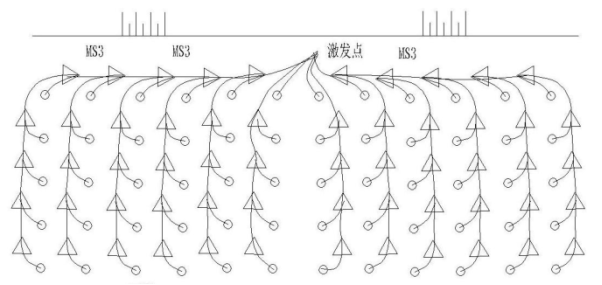

以本工程卸煤沟基坑爆破为例,采用中深孔爆破与浅孔爆破相结合的方式施工:爆破前,先对覆土层进行清理,形成平整的工作面;放出基坑边线,在基坑中线位置进行掏槽爆破,为后续台阶爆破形成自由面;采用微差起爆网路(见下图);建基面炮孔底部回填柔性材料,保护建基面,防止超挖;涉及到开挖轮廓面的部位,采取小孔径、密集孔、弱装药、布排孔结合预裂爆破。

![]()

![]()

![]()

结合现场石灰石岩土层特性,通过调整钻孔、炸药量的使用等控制振动、飞石和冲击波等爆破有害效应,确保周边厂房、民房、储油罐的安全,爆破施工过程中应将粉尘、噪声等环境有害因素控制在合理范围内。

3.1钻孔

本案爆破岩土质为石灰石,岩土孔隙率大,密度不均匀。每个区域爆破均经过试爆,确定爆破炸药用量。以满足基坑边坡稳定性和平整度、振动频率等要求。本案基坑开口面积大于100㎡且深度在7米范围内的基坑石方开挖主要采用潜孔钻机进行钻孔,孔径90mm;开口面积小于100㎡且深度在7米以上的基坑石方开挖主要采用手风钻进行钻孔,孔径40mm。

在爆区后方设置预裂孔爆破,可在主爆区与后部形成间隔,阻断或降低向爆破区域后部传播的应力波强度,进而实现降低爆破震动的目的。预裂孔按照基坑开挖放坡尺寸,炮孔顺基坑放坡位置布置。大于12米深度的炮孔分两层钻孔(如下图)

![]()

![]()

试爆后总结出的爆破数据

7m孔深范围内:

7m-12m孔深范围内

预裂孔试验数据

3.2 装药控制

为保证炸药量准确无误,采用间隔装药的方法由人工装药。如下图

爆破作业前,现场对施工区域进行封闭,钻孔后将孔口封堵,防止湿气进入钻孔。装药由爆破员严格按试爆数据进行施工,严禁多装药。起爆药包与导爆索联接牢固,防止脱落,确保起爆药包能可靠引爆炸药。填塞前检查填塞长度是否在设计范围内,填塞材料就地取材采用岩粉,爆破孔内没填塞一种材料都要用标杆测量深度,根据孔径及填塞高度计算炸药的实际使用量是否与计算值相符。保证填塞质量。填塞过程中,保护雷管脚线不损坏。如炸药实际用量大于计算量,说明爆孔内岩石孔隙过大,必须按照原计算量装药。以控制飞石和振动频率。

爆破后由爆破员和技术人员进行检查,确保无盲炮,飞石和爆破振动等有害效应控制在设计范围内,并针对每一次爆破后的效果进行对比、分析,总结出最优孔网参数,以确保爆破效果。随时根据上述爆破数据对不同岩土区域装药量进行调节。

3.3 爆破振动及预防措施

爆破产生振动影响的主要因素一是爆破药量大小,微差分段爆破中决定振动大小的药量是最大单响药量;二是爆炸地震波传播地区的地质条件;三是振动保护对象与振源的位置距离。

主要决定因素:药量;距离;地质地形条件。其他影响因素:炸药性能;药包埋置深度;装药结构;岩性和岩体结构;

按照爆破振动速度控制标准和质点震动速度计算公式确定单响药量,确保爆破震动速度控制在安全范围之内。

对于主要类型的建(构)筑物,地面质点安全振动速度的控制标准见下表。

爆破振动衰减规律公式:

Q=R3(V/K)3/a

式中:

Q——最大一段起爆药量(kg);

R——构筑物至药包中心距离(m);

V——质点振动峰值速度(cm/s),取值按建(构)筑物地面质点安全震动速度

规定,按上标查取,本项目爆破振动速度一般不超过2cm/s;

K——为速度衰减规律中的常数,本项目取值200;

α——为速度的衰减指数,本项目取值1.6。

3.3.1 爆破振动预防措施

采用毫秒延期导爆管雷管,微差爆破起爆技术,通过测算严格控制单响最大药量,控制起爆顺序、起爆间隔时间,合理选择自由面方向;

爆破区域附近有需要保护的目标如就厂房、设备时,在爆区后方设置预裂孔或减震沟,可在主爆区与后部形成间隔,阻断或极大降低向爆破区域后部传播的应力波强度,进而实现降低爆破振动的目的;

采用不耦合装药结构进行装药;

爆破前及时清理好临空面,并严格控制爆区底盘抵抗线大小;

进行爆破振动监测,为参数调整和安全评估提供科学的数据资料;

安全距离内范围内若有精密仪器设备等,在爆破前将其挪至安全距离范围外;

设备安全距离内采用机械破碎方式进行开挖。

结合美国、德国等发达国家的标准(如下)综合取值,控制振动频率。

美国USBM和OSMSE安全标准中把介质质点振动看作是简谐运动,其谐振速度为:

v= 2π A f (1)

式中,v为质点振动速度,m/s;

A 为质点振动幅值,m;

f为质点振动频率,Hz。

当结构体受到扰动开始振动时,由弹性力学理论有:

σ= Eε (2)

式中,σ为爆破振动在结构体中产生的应力,MPa; E为结构体的弹性模量;ε为结构体产生的应变。

根据波动理论,有:

ε = v/c, (3)

式中,c为爆破振动波的传播速度。

根据式 (2)和式 (3),可以得到应力与质点振动速度的关系为:

σ = Ev/c σmax = Evmax /c (4)

爆破振动作用下在结构体内产生的动态应力,直接造成结构的破坏,破坏程度取决于最大应力。而最大应力与爆破的峰值振动速度具有直接联系,在特定结构中,爆破振动破坏程度则完全取决于峰值振动速度。

德国爆破振动安全标准(DIN4150)是将建(构)筑物划分为3类,如下表所示,并且综合考虑了爆破振动速度峰值和振动频率对建(构)筑物的共同影响,制定出了不同频率带内的爆破振动速度控制标准作为安全判定依据。

建筑物分类 | 频率范围(Hz) | 合速度(mm/s) |

工业及商业建筑 | <10 10~50 50~100 | 20 20~40 40~50 |

居住建筑 | <10 10~50 50~100 | 5 5~15 15~20 |

敏感性建筑 | <10 10~50 500~100 | 3 3~8 8~12 |

3.3.2 爆破飞石及预防措施

爆破飞石是本工程爆破主要的有害影响,也是爆破警戒距离确定的主要指标。为保证爆区周围的建筑物、设备设施和人员的安全,爆破应严格控制飞石,爆破飞石距离以下公式计算:

RFMAX=KQD

式中:RFmax ——飞石的飞散距离,m;

KQ ——安全系数,取 KQ=15~16;

D——炮孔直径,cm。

根据上述公式,孔径9cm的深孔台阶爆破飞石飞散距离为135m,孔径4cm的浅孔台阶爆破飞石飞散距离为60m,本项目的爆破安全警戒距离取200m。产生爆破飞石的主要原因包括前排抵抗线不足、填塞质量差、爆破区域整体单耗过高等。针对以上三个方面,制定相应的措施,可以有效控制飞石产生,具体如下:

加强爆破施工准备,清理台阶表明孤石及破碎体;

根据前排抵抗线长度,制定前排炮孔装药结构与装药量,控制前排岩体抛掷距离,必要时根据实际地质和临空面情况调整装药结构和装药量;

确保足够的填塞长度(不得小于最小抵抗线)和填塞质量,抑制冲孔发生;

合理设计起爆网路,控制起爆方向、合理选择自由面方向,爆破抛掷方向应朝向空旷区域或者山体方向,避开被保护对象;

加强施工质量监督,控制单孔药量、单响药量和一次爆破起爆药量;

起爆前,爆破方向上的所有人员必须撤离到300m以外,机械必须撤离到200m外,其他方向的人员必须撤离到200m 以外,机械必须撤离到100m外。

对不能或不便撤离的设施设备应避开起爆方向,必要时并利用地形遮挡,或采用竹片席、铁丝网和沙袋等进行主动或被动遮盖防护;

加强爆破警戒,每次爆破均根据实际情况对爆破飞石、冲击波可能危及到的范围进行预测并实施警戒,各道口设置警戒哨卡,派专人值守,尤其是需将安全范围内民居,厂房中的人员撤离至安全警戒范围之外。

3.3.3 爆破冲击波防护措施

本工程每次爆破都严格控制爆破用药量,而且采用分段微差爆破,保证堵塞质量,并且午休和晚上不进行爆破,因此本工程在警戒范围200m 之外空气冲击波不会造成对建筑物与人员的伤害。对于警戒范围内建筑物等防护措施:

采用毫秒延期导爆管雷管,微差爆破起爆技术。通过控制单响最大药量,控制起爆顺序、起爆间隔时间,降低冲击波产生危害;

选取合理的最小抵抗线方向和大小,优化爆破参数,改进装药结构(如采用空气间隔分段装药、垫层装药和不耦合装药等),确保填塞高度和质量等,使每个药包的爆炸能量都得到充分利用;

严禁采用裸露药包爆破。

4、结论

钻孔深度依据土方开挖图纸确定,根据岩土钻孔取出的岩土情况,确定爆破区域的地质情况,结合地勘报告,开孔深度在爆破前进行微药量试爆,以确定爆破所需的炸药量。爆孔深度不得大于自由面高度,如自由面高度不能满足爆破面要求,则先爆破出自由面。

钻孔角度依据基坑放坡要求设定,大面积基坑爆破一般采用垂直钻孔即可满足爆破要求。边坡爆破必须预裂,可有效保证基坑的设计坡度、坡向、表面平整度及边坡的整体稳定性,预裂孔的角度与基坑设计边坡相同即可。

装药量的确定不能单独依据地勘报告数据,装药前必须对爆破钻孔取出的岩土核对是否与地勘报告相符,并在装药过程中全程测量装药深度与装药量是否与计算药量有偏差。此为爆破工作的重点,如药量过大飞石量、飞石距离、爆破振频、粉尘量都会加大,势必会对临近老旧建筑物造成不可逆转的损坏。

如一次开孔深度大,爆破振频不可控时。可采取分段爆破,通过减少装药量,控制振频、飞石。分段爆破需加大基坑上口,留出钻机作业面。缺点:预留作业面,增加爆破工作量,损失工期。如爆破作业附近无影响建、构筑无,钻机钻杆长度能满足爆破要求,可不考虑此项。

每次钻孔的深度、装药量、振动频率及飞石情况都要做好监测数据记录,对记录的数据进行对比,随时根据监测数据和公式计算调整装药量。将岩土层孔隙、密度不均匀对爆破造成的影响降到最低。

参考文献:

巴基斯坦贾姆肖罗现场土方开挖图纸;

《巴基斯坦贾姆肖罗现场岩土勘察报告》;

《爆破安全规程》6722-2014;

《民用爆炸物品安全管理条例》。

德国标准《建筑物振动.第1部分:振动参数预测》DIN4150-1-2001

《用钻套法-美国矿务局(USBM)钻孔变形计现场测定岩石质量的标准试验方法》ASTM D4623-2008

第1页 共8页