阳春新钢铁有限责任公司 529600

摘 要 :我厂的2号钢包炉新投产使用,氩气的控制还在摸索完善中。为了提高钢包炉吹氩去除夹杂的能力,现通过钢包炉工艺操作实践,结合钢包炉各操作环节进行控制氩气研究,制定和优化2号钢包的吹氩工艺,从而有效的降低钢中的夹杂物含量提高钢水的纯净度。

关键词 :钢包炉;吹氩;夹杂

1、前言

钢包底吹氩是炉外精炼的重要手段之一,主要功能是对钢水成分温度的均匀,促进钢液中的气体和夹杂物上浮。现在2号钢包炉新投产使用,通过结合现场的冶炼氩气控制的需求,分析2号钢包炉精炼过程吹氩对夹杂物去除的影响因素。在钢中的氧含量是衡量钢水纯净度的重要指标,钢中氧由溶解氧和夹杂氧组成,而夹杂氧主要以氧化夹杂物的形式存在于钢中,通过吹氩的作用能促使钢中的氧化夹杂物上浮,降低钢中的氧化物,从而提高钢水的纯净度。通过吹氩对钢中全氧含量的变化分析夹杂的去除效果,并对2号钢包的吹氩制度制定及优化保证钢水的纯净度,降低夹杂物造钢材的性能缺陷。

2、钢中夹杂物产生的过程

钢中夹杂物按其来源分为内生夹杂和外来夹杂。内生夹杂的产生主要是在钢水在脱氧或凝固过程中进行的物理化学反应生成的产物残留在钢中。外来夹杂物的主要产生于转炉冶炼到浇注过程中,炉渣及耐火材料相互作用进入钢中以及加入各种原辅料携带的夹杂进入炉中的非金属夹杂物。

3、吹氩去除夹杂物的原理

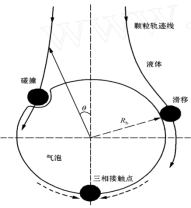

采用钢包底吹氩操作去除夹杂物的原理主要是通过气泡的浮选作用,使悬浮在钢水中的夹杂物颗粒与上浮的氩气泡碰撞长大并粘附于气泡上,随气泡一起上浮到钢渣界面被顶渣吸附。

夹杂物颗粒被气泡捕获过程见图(1),可分解为5个步聚 :

(1)夹杂物向气泡靠近并发生碰撞。

(2)夹杂物与气泡问形成钢液膜。

(3)夹杂物在气泡表面上滑移。

(4)形成动态三相接触使液膜排除和破裂。

(5)夹杂物与气泡团的稳定化和上浮。

在5步中,夹杂物颗粒与气泡碰撞起核心作用

图(1)

4、钢包炉精炼过程氩气控制的研究分析

钢包炉在精炼过程中,钢渣界面是一个夹杂物的富集区,大氩气流量搅拌易造成钢水的卷渣

和二次氧化,渣料及物料的加入都不可避免的增加钢水中夹杂物。当采用小氩气流量时,在钢水中形成细小的氩气泡,有利于使钢中细小的夹杂物相互碰撞长大并随氩气泡携带上浮去除。所以在钢包炉精炼过程中,必须控制好前中期冶炼夹杂物产生,后期做好钢水夹杂物的有效去除。

为了保证炼钢厂2号120t钢包炉过程温度成分均匀及送电的平稳同时,降低钢中氧化夹杂物。对钢包炉的精炼过程氩气控制进行分析。

4.1、初期精炼氩气控制的研究

主要以化渣为主,为了保证化渣的良好,下入的渣料完全在渣面铺展开来,过程采用大氩气进行强搅拌不可避免的加大卷渣钢水二次氧化。此阶段加入了大量的造渣物料也带来了一些外来夹杂和造渣反应生成内生夹杂物。通过对下入渣料过程的不同氩气参数进行调整试验,,于图表(2)。

氩气参数 | 效果 | 钢液面情况 |

500L/Min | 渣料堆积严重 |

|

800L/Min | 部分堆积 |

|

1000L/Min | 小部分堆积 |

|

旁吹 | 能均匀渣料 |

|

图表(2)

通过氩气参数大小的调整对比,开启大氩气旁吹搅拌1分钟左右才能使下入的渣料均匀铺展在钢水液面,根据下料的铺展情况可以适当的控制氩气大小避免钢水翻出。

4.2、中期精炼氩气控制研究

主要是送电造渣升温,成分调整、合金化、脱氧脱硫过程。此阶段脱氧造渣的反应会产大量的脱氧夹杂物,在调整成份时需大氩气的搅拌,当氩气开大到一定程度时,液面搅动剧烈,不可避免将上浮夹杂二次卷入钢液流场会污染钢液。裸露的钢水与空气长久接触也增加了二次氧化。所以钢包底吹氩原则要用尽保证的成分能均匀同时尽量减少的大氩气强烈搅拌时间。所以根据2号钢包炉吹氩情况进行试验, 对此过程进行氩气合理的控制。

4.2.1送电阶段:主要保证埋弧的稳定,温度的上下传递,促进钢中反应物传质,过程氩气的控制不宜过大。通过现场不同的氩气流量参数进行送电过程的埋弧稳定性的试验。操作实践验证,2号钢包炉氩气流量设定普遍控制在80-120L/Min是比较合理送电氩气大小,送电弧流稳定波动量小,氩气泡大小基本稳定在150MM,各流量参数下送电弧流曲线于下图表(3)。

氩气流量 | 埋弧效果 | 弧流曲线 |

80-120 L/Min | 埋弧稳定 |

|

120-150 L/Min | 埋弧较差 |

|

150-200 L/Min | 埋弧不稳定 |

|

图表(3)

4.2.2成份微调调整、合金化:此过程需要保证成分及温度均匀性,保证合理的强搅拌尽可能减小钢水的卷渣及二次氧化,我厂120吨钢包双透气砖,在300L/Min的混匀时间为150秒左右,随着流量的加大混匀时间缩短,在调整成份采用旁吹氩气搅拌2分钟可快速保证正成分温度的均匀,中后期,根据现场实际可以适当微调氩气流量200-600L/Min范围,保证氩气泡泉眼400MM左右即可。

4.2.3脱硫:根据不同的流量对HRB系列钢种脱硫情况进行研究,氩气流量大小与脱硫效果情况:

流量(L/Min) | 300 | 500 | 800 | 1000 |

脱硫率 | 5.31% | 14.2% | 22.3% | 38.85% |

脱硫效果氩气的控制只是一方面的影响因素,通过实践分析,不同的氩气流量搅拌得出,随着氩气流量的增大脱硫的效果显著提升,在操作中可根据钢水的硫含量进行适当的调整氩气大小。同时还需根据钢种的要求进行脱硫处理,HRB系列硫要求不高无需脱硫的降低强搅拌时间,需快速脱硫钢种必须增加氩气强搅拌强度和时间。

4.3、后期精炼氩气控制研究

是净化钢水关键阶段。在钢包冶炼过程中产生的脱氧产物夹杂及其他类型细小夹杂物必须通过后期合理的软吹氩才能有效的去除,为了提高夹杂物的去除效果,保证最大限度地去除钢中夹杂物,应该控制合理的软吹氩气流量和软吹时间。

软吹流量的控制,通过参考王文军等人钢包软吹氩对钢中夹杂物去除效果的研究于图(4),当软吹流量超过120L/min范围时, 夹杂物洁净度指数随着软吹氩气流量的增大而降低。相反,当软吹氩流量降低到 60L/min 以下时, 夹杂物洁净度指数下降得也比较明显。所以氩气必须要控制在一定的流量才能保证良好去除夹杂效果。

图(4)钢包底吹氩气流量对夹杂物去除的影响

因此,对软吹氩气制定标准:要求钙处理后不能加入任何的物料,进行温度成份的调整,软吹流量以不吹出“裸眼”为标准控制流量大小。通过使用流量数据现场观察,氩气流量基本控制在80-130L/Min可以满足软吹效果。

软吹时间控制,根据钢及规格的要求制定5-10分钟的软吹时长,后期软吹时间与夹杂物去除关系研究,通对HRB系列钢中的全氧情况分析钢中氧化夹杂物的降低情况。

5、钢包炉吹氩精炼效果分析

5.1钢中气体分析

5.1.1钢包炉炉冶炼过程全氧的变化分析

通过钢包炉冶炼个操作阶段取针孔样得出过程的全氧变化趋势于图(6)

图(6)

数据分析可得,通过全程对钢包炉冶炼过程中氩气的控制,钢中的全氧量大幅度降低,能保证了钢水的纯净度的提高。

5.1.2软吹流量与全氧的关系分析

通过HRB系列钢种控制不同流量大小取针孔样对全氧量的变化情况进行试验分析得出氩气流量与全氧变化的关系,于图(7)

图(7)

从图表中情况来看,钢水中的氩气流量过大时,氩气形成大气泡,影响夹杂物的捕捉和去除效率,不利于钢中全氧的降低,当氩气流量在100L/Min左右,全氧含量降低明显,但氩气流量太低也不利夹杂物的去除及温度的均匀性。

5.1.3软吹时间与全氧的关系分析

对HRB系列钢种进2号钢包炉喂线钙化处理后通过控制不同的软吹时间段进行取针孔样,分析全含氧量情况与后期软吹时间关系,于图(8)

图(8)

图(8)

从中图中分析软吹在5分钟以上时,随着软吹时间的延长钢中全氧量呈降低的趋势,当软吹大于10min左右后,钢中的全氧含量基本小于40PPM,所以软吹时间的延长能促进氧化夹杂物的上浮,降低钢中的全氧含量,但并不是软吹时间越长越好,随着时间延长耐的侵蚀等会使钢中的全氧增加的趋势。

5.2夹杂物分析

对于研究的HRB系列钢种主要是硅锰合金、硅铁合金等进行脱氧合金化,产生的夹杂物主要是硅酸盐和球状氧化类夹杂物。通过软吹氩气控制对夹杂去除的情况进行分析。

5.2.1软吹氩流量控制对钢种夹杂物的影响分析

试验过程分别对软吹氩流量为50、100、200、400(L/min),吹氩时长5min,进行取样分析夹杂物:

氩气流量 | 夹杂物级别 |

50 | C2、D1.5 |

100 | C1.5、D1.5 |

200 | C2.5、D1.5 |

400 | C3、D1.5 |

由试验数据分析:当软吹氩流量100L/min左右,钢水液面微微抖动无裸露,能有效防止钢水的二次氧化,钢中夹杂物数量最少,说明氩气流量在100L/min时,夹杂物更容易被氩气泡捕捉上浮,氩气去除夹杂的能力最为理想。

5.2.2软吹氩时长对控制钢中夹杂物得影响分析

试验分别对软吹时长3、5、8、10、15min,氩气流量100L/min,进行取样分析:

软吹氩时长 | 夹杂物级别 |

3 | C3、D1.5 |

5 | C2.5、D1.5 |

8 | C1.5、D1.5 |

10 | C1、D1.5 |

15 | C1、D1.5 |

由试验数据分析:钢中夹杂物级别随着软吹时长的增加而减小,软吹5分钟以后较大级别的夹杂物基本去除完毕,但随着软吹时间延长,钢水温降会增大,不利于钢水温度的均匀,同时钢包耐材的侵蚀都易造成夹杂物增加,综合考虑软吹时长应控制在5-15min,可以保证钢材质量要求。

6、结论

通过对2号钢包炉精炼氩气控制研究,钢中的全氧含量显著降低使氧化夹杂物减少,钢水的纯净度得到了提高。

6.1、在精炼前中期过程是一个夹杂物的产生阶段全氧含量都较高,为了减少过程造成钢水的卷渣和二次氧化,我们需尽可能的控制氩气产生最大的搅拌能和最短的均匀混合时间减少产生的夹杂物进入钢水中。

6.2、2号钢包炉氩气控制在下入渣料旁吹搅拌、成分调整合金化、脱硫需大氩气强搅拌,控制搅拌时间2-3分钟即可,化渣、加热升温阶段氩气控制在80-120L/Min即可满足,中后期搅拌避免旁吹流量控制在200-600L/Min。

6.3、对于去除夹杂的关键还在于精炼后期氩气的控制,避免大氩气搅拌,控制好氩气流量大小和软吹时间,才能保证夹杂物高效的去除,根据生产的节奏、钢种的脱氧工艺等条件,软吹时间控在5-15分钟,氩气流量控制在80~130L/min钢中的夹杂物能得到很好的去除效果。

参考文献

1、《钢包软吹氩对钢中夹杂物去除效果的研究》王文军 刘金刚 李战军 郝宁 朱志远 孙硕猛-《钢铁》-2010,(09):32-35

2、《LF钢包炉吹氩与夹杂物去除》 张全 郝忠 梁佳 闫卫兵 张海龙 闫忠峰 -《河北冶金》 -2011,(08)8-59