中石化江苏油田石油工程技术研究院 江苏扬州 225009

摘要:页岩油井在实施分段压裂时,使用到可溶桥塞进行封堵各压裂段,常规使用的镁铝合金可溶桥塞溶解程度受温度、地层液氯根含量等影响,而在井筒内油、砂等复杂情况干扰下,导致桥塞受热不均匀或与含氯根的地层液接触不充分,从而无法有效溶解,在放喷生产过程中,未完全溶解的桥塞堵塞井筒,导致页岩油井无法全力生产。对此,要实施钻磨桥塞施工,打通生产通道。本文通过对近十余口页岩油井钻磨桥塞的施工中总结经验,从钻磨工具选择、

洗井液黏度与排量选择、洗井液循环利用流程优化、助溶介质对桥塞溶解影响规律等多方面进行工艺优化,降低施工成本,在实际施工中提高钻磨效率50%以上。

关键词:页岩油水平井;可溶解桥塞;钻磨桥塞

在钻磨桥塞过程中会出现以下几点问题,首先,钻磨桥塞使用的磨鞋规格如何选择[1],直接影响钻磨效率,选择规格较大的磨鞋,卡钻风险高,选择规格较小的磨鞋,钻磨不充分;其次,钻磨产生的桥塞碎块,若不能通过循环洗井充分携带至地面,则导致碎块堆积从而增加卡钻风险;再者,钻磨过程中,要用到大量洗井液,若洗井液返出至地面后不能合理再利用,将会给污水处理单位带来巨大负担,并且运输、处理污水的成本较高;最后,可溶桥塞溶解不完全,如何通过助溶介质帮助桥塞溶解,提高钻磨效率。

针对以上问题,通过多次施工对工艺的优化改进,减少了平均钻磨时间,降低了卡钻风险,提高了洗井液循环再利用效率。

1钻磨工具选择

页岩油井钻磨桥塞使用的磨鞋尺寸根据套管尺寸决定,以139.7mm×12.34mm×TP125V规格的套管为例,磨鞋尺寸规格选择如表1-1,实物如图1-1。

表1-1 磨鞋规格表

Table 1-1 Specification of mill shoes

磨鞋样式 | 作用 | 磨鞋规格 | 尺寸/mm | |||

五翼平底磨鞋 | 常规钻磨 | 大磨鞋 | 108 | 106 | 104 | 100 |

五刃磨鞋 | 切割胶皮等软物 | 中磨鞋 | 100 | 98 | 96 | 90 |

导角磨鞋 | 钻磨及防遇卡 | 小磨鞋 | 90 | 88 | 84 | 66 |

图1-1 平底磨鞋、五刃磨鞋、导角磨鞋

Fig2-1 Flat grinding shoes、five-edge grinding shoes、guide Angle grinding shoes

根据实际施工总结,钻具与套管形成15mm环空时[2],卡钻风险最低,钻磨效果最好,在十余口页岩油井的钻磨桥塞施工中,采用100mm左右磨鞋,实现“一趟钻到底”的成功率为90%,有效避免了因卡钻遇阻等问题造成的施工延后的问题。

2循环液排量及浓度关系

施工过程中,经常会出现拆捕屑器时“毫无收获”的情况,或者是仅仅捕捉到较小的碎屑,循环液无法有效将桥塞碎块携带至地面[3],会面临桥塞碎块沉积的情况,大大提高卡钻风险,循环液浓度如何选择以及如何控制排量是携带更多碎屑的关键。

研究碎屑返出需要经过3个阶段,在井斜0-30°的直井段呈悬浮状态、井斜30-60°度的斜井段呈翻滚状态、井斜60-90°的水平段为运移状态[14]。携屑流体的临界流速为Vt,经模型计算,在直井段时,临界流速V≥2Vt,斜井与水平段流速V≥3Vt,以50.8mm/60.3mm连续油管,139.7mm×12.34mm×TP125V套管为例,根据桥塞碎块在不同浓度的循环液中的沉降速度计算出各阶段所需排量如表2-1。

表2-1 排量与浓度

Table 2-1 Displacement and concentration

循环液浓度% | 黏度mpa·s | 碎块下沉速度m/s | 套管内径/mm 连油尺寸/mm | 直井段所需排量L/min | 斜井段所需排量L/min | 水平段所需排量L/min |

0(清水) | 1 | 0.38 | 115.02/60.3 | 343 | 429 | 515 |

115.02/50.8 | 381 | 476 | 571 | |||

0.07 | 4 | 0.32 | 115.02/60.3 | 337 | 368 | 453 |

115.02/50.8 | 351 | 401 | 481 | |||

0.1 | 8 | 0.29 | 115.02/60.3 | 327 | 353 | 445 |

115.02/50.8 | 334 | 392 | 436 | |||

0.15 | 12 | 0.25 | 115.02/60.3 | 318 | 395 | 429 |

115.02/50.8 | 326 | 376 | 421 | |||

0.2 | 17 | 0.19 | 115.02/60.3 | 307 | 357 | 403 |

115.02/50.8 | 318 | 352 | 400 |

经过在现场施工中验证,基本符合实际情况,有效提高循环液携屑能力,如图2-1。

图2-1 循环液浓度排量优化携屑能力前后对比

Fig2-1 Comparison before and after optimization of chip carrying capacity of circulating liquid concentration and displacement

3循环液再利用地面系统

钻磨桥塞过程中,需要用到大量的循环液来洗井及携带碎屑,通过建立地面系统使得循环液可再利用,极大降低采油厂污水处理压力,节约污水运输及处理成本,提高施工效率

[4]。

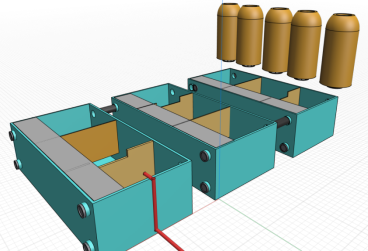

返排出的循环液通过改装过的地面沉降罐,如图3-1所示,根据砂的重量大于水大于油的基本原理,返排液进入沉降罐后,先通过上方带凹槽的隔板,砂被阻挡在第一个隔板间中,油水进入第二个隔板间,因水密度大于油,所以水从第二个隔板下方通过,进入第三个隔板间,地面准备3-4个沉降罐,循环液基本满足再利用要求。

过滤后的循环液通过喂液泵送至配液撬中配液,一部分通过压裂泵车打入连续油管内再次入井,一部分泵入地面立罐待使用。

图3-1 地面沉降罐

Fig3-1 Ground settling tank

4助溶介质对可溶桥塞的影响

在实际井筒条件下,内部条件复杂,桥塞不能完全溶解,从而引起部分桥塞钻磨困难[5],在研究可溶桥塞在不同浓度、不同助溶介质中的溶解差异,取井口水样与桥塞碎块为实验材料,在不同条件下观察桥塞碎块溶解情况,实验方案如表4-1,实验结果如图4-1。

表4-1 实验方案

Table 2-1 Experimental scheme

溶液 | 助溶介质 | 环境 | 浓度梯度/% | 观察间隔/h | 评价方法 | ||||

井口水 | 低浓度KCl | 90℃ | 0 | 1 | 1.5 | 2.5 | 1(未将油过滤) | 6 | 称重 |

井口水 | 高浓度KCl | 90℃ | 0 | 10 | 13 | 15 | / | 4 | 称重 |

井口水 | HCl | 90℃ | 0 | 3 | 3.5 | 4 | / | 3 | 称重 |

图4-1 低浓度KCl、高浓度KCl、HCl助溶效果

Fig4-1 Solubility of low concentration KCl, high concentration KCl and HCl

根据实验结果得知,添加含氯根的化学剂(KCl、HCl),可有效提高桥塞溶解效率40%以上;水样中的油污等杂质对桥塞溶解影响较大,减缓其溶解速度50%。将实验结果应用到实际施工中,在开工前泵入3m3左右的KCl溶液[6],有效降低了钻磨难度。

5应用效果

经过对工艺的优化改进,在江苏油田十余口页岩油井的应用中,单个桥塞平均钻磨时间从最初116分钟降至24分钟,如图5-1。其中五口井实现“一趟钻到底”,9口井实现循环液再利用,节约成本700万。

图5-1 部分井钻磨时间统计

Fig5-1 Drilling time statistics

6结论

1、选择小于套管内径15mm左右的磨鞋,可有效提高钻磨效率,降低卡钻风险。

2、通过选择施工时合适的循环液排量,可有效携带井筒内桥塞碎块等杂物,起到清理井筒的作用。

3、通过建立地面循环系统,使得返排液再利用,减缓了运输、处理污水的压力。

4、掌握助溶介质对可溶桥塞溶解效果的影响,在正式施工前泵送3m3左右助溶介质,提高可容桥塞溶解效率40%,降低钻磨难度。

致谢:感谢江苏油田分公司工程技术研究院同意本文公开发表。

参考文献

[1]尚琼,王伟佳,王汤,等.连续油管钻复合桥塞工艺研究[J].钻采工艺,2016,39(01):68-71+9.

[2]陈先昊,卢超.连续油管钻磨桥塞工艺在克拉玛依玛湖区块的应用[J].工程技术研究,2020,5(11):6-8.

[3]宋鑫,张冰,田涛.工具油管钻磨桥塞技术分析及应用[J].石化技术,2018,25(4):62-63.

[4]逄仁德,崔莎莎,韩继勇.水平井连续油管钻磨桥塞工艺研究与应用[J].石油钻探技术,2016,44(1):57-62.

[5]喻成刚,刘辉,李明等.页岩气压裂用可溶性桥塞研制及性能评价[J].钻采工艺,2019,42(01):74-76+6.

[6]刘腾,慕光华,宋杰等.全金属可溶桥塞的研发及应用[J].测井技术,2020,44(06):634-638.

第一作者简介:谢善霖,男,1998年出生,助理工程师,本科,2020年7月毕业于常州大学石油工程专业,目前主要从事采油工艺方面的工作。