河钢集团邯钢股份有限公司冷轧厂 河北邯郸 056000

摘要:本文主要介绍冷轧机轴承座结构形式优化,以及维护方案改进,减少备件辅料消耗,减少事故发生,提高作业率。

关键字:轧机轴承座、 轧机轴承 、漏油

一.前言

冷轧机轴承普遍现存在以下几方面问题:(1)轧机工作辊和中间辊轴承到维护周期,油脂被冲刷干净,严重影响轴承使用寿命;(2)轧机支撑辊进水和漏油情况还是比较严重;(3)轴承座卡环脱落事故经常发生,造成轧机断带事故;(4)轴承座铜滑板松动情况普遍,造成铜滑板脱落事故。这些都严重影响备件和油品辅料费用的消耗。该篇采取优化轧机轴承座结构和维护方式来解决这些难题,减少备件成本,降低轧线事故。

二、优化冷轧机轴承装配结构形式及维护方案

1、轧机工作辊和中间辊轴承座防进水攻关。

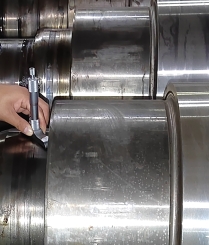

对下机后的轴承密封进行检查,发现密封无变形和损坏,后检查发现轴承座密封与轧辊接触存部位,磨损严重,测量磨损沟槽厚度约0.2mm,如图1所示,通过减少密封径向尺寸,增加过盈配合,有效解决轴承座进水问题。

图1密封与轧辊接触存部位检测

2、轧机支撑辊进水和漏油技术攻关

对支撑辊轴承座通气孔改进,加大了通气孔尺寸,避免堵塞,增加倒U形结构和防护罩,有效减少漏油和进水。整体结构采用不锈钢材质,主要目的防锈和增加使用寿命,结构示意图如图2所示,安装使用如图3所示。其工作原理:当轴承座内空气压力小于外界压力时,空气通过由下防贱板和上防贱板的空隙进入,到空心弯管内的通气孔与轴承座内腔,使轴承座内气压与外界相同,保证润滑油重力回油的顺利进行,当乳化液从轴承座上流下时,乳化液喷溅的下防贱板、上防贱板和防护罩上,乳化液被阻止进入通气孔中;当回油管出现部分堵塞造成液位上升,或其它原因造成轴承座内腔气压高于外界气压,轴承旋转过程中造成润滑油流入通气孔时,通气孔和空心弯管的倒U形结构,使得润滑油流到空心弯管一定高度,不再向往外流,有效阻止润滑油从通气孔泄漏的情况。

图2改造通气孔结构示意图

图中标记为:通气孔1、空心弯管2、防护罩3、上防贱板4、下防贱板5

图3现场安装使用图

对支撑辊轴承座通气孔改进后进行跟踪,未发现通气孔漏油的情况,通过二、三和四季度进水和漏油情况,改进后有效减少漏油和进水。

3、轴承座卡环防脱落攻关

对轧机轴承座卡环改造,首先对增长螺栓长度,由原来50mm改为60mm,螺栓孔深增加10mm,满足更改螺栓的装配的深度要求,这样可以增加螺栓的脱落时间。

对卡环外部增加环形套,通过螺栓固定,卡环套的内径比装配完卡环尺寸大5mm,确保装配完的晃动量,这样即使螺栓松动,也能使卡环打不开。现场已改造完毕,通过试用一个周期,使用效果较好,现已全部更换。

4、轴承座铜滑板松动事故攻关。

现场使用铜滑板,因铜滑板与内六角螺栓装配后,螺栓的顶部到铜滑板接触面的距离为1mm,螺栓稍微松动旋出,就造成螺栓高于铜滑板接触面,造成轧机及换辊小车导轨的划伤,对铜滑板进行改进,将原来由薄内六角螺栓改为沉孔螺栓,将铜滑板的平面沉孔改为锥形沉孔,改进前后图纸如图4、图5所示。增加了螺栓的顶部到铜滑板接触面的距离为6mm,更换后,上机半个月,查看部分螺栓松动半圈至一圈,现在的轴承座维护周期是2个月,完全能满足在维护周期内螺栓松动不超过铜滑板的接触面。

图4改造前示意图

图5改进后示意图

5、轴承座维护方案改进优化

(1)设计一种多列轴承维护工具,如图6所示。进行多列轧机轴承维护操作:首先多列轧机轴承维护工具放入轴承的内圈,手旋转旋转杆上的手柄,旋转杆两端为正反螺纹,基座在旋转杆螺纹的驱动下,朝相反的两侧移动,定位块的上的接触面与轴承内套接触,在摩擦力的作用下,实现内圈的与该工具固定,两手分别握住两侧基座,搬动该工具,实现轴承内圈的拆装和移动。完成工作后收回该工具,手向相反的方向旋转手柄,两基座缩回,定位块的接触面离开轴承内圈,取出该工具。

图6轴承维护工具结构示意图

图中标记为:旋转杆1、基座2、定位块3、固定螺栓4、手柄5、接触面6

利用正反螺纹运动原理,方便进行轴承内圈的卡松,定位块的接触面采用较低粗糙度,且接触面的弧形与轧机轴承内圈半径相同,增加接触面积,提高摩擦力。实现了对轴承内圈拆装的简便操作,提高了轴承的维护效率。

(2)对轴承座端盖进行改进,增加吊装孔。加工M16的吊装孔,工件尺寸较大无法固定在台钻上,无法在台钻上加工。应外委加工,后通过设计制作夹具,将端盖固定在台钻上,将这难题解决,现场加工。成功加工所有轴承座端盖,提高了装配的安全性和装配效率。

(3)设计制作轴承座装配工具,用于轴承座与轧辊的装配,轴承座与轧辊装配安装键的时候,需要转动轴承座止推套,因转动时需要较大的力矩,尤其止推改甘油后,更不易转动,该工具设计外形为F型。设计该工具可达到省时省力的效果,提高装配效率。

三、改造后跟踪检验阶段

轴承润滑油含水量控制较好和轴润滑的消耗量明显减少,有效延长轧机轴承寿命,全年定期对轴承润滑油取样,分析轴承润滑油含水量,本年度的含水量保持在12%左右,含水量较稳定。取样分析表如下图表所示:

对其改进项目进行跟踪,无异常,达到预期的效果。通过后期的跟踪,轧机工作辊和中间辊轴承到维护周期,油脂情况较好改善;卡环改进后,再无轴承座卡环脱落的情况,有效杜绝卡环脱落事故的发生;铜滑板改进后,不仅解决铜滑板松动事故,还增加铜滑板的使用寿命。