中国第一重型机械集团质检中心,黑龙江省齐齐哈尔市富拉尔基,161041

摘要: 随着重工业市场竞争日益加剧,高压转子产品要求越来越严格。在生产过程中常常出现探伤缺陷超标情况。根据后续解剖分析得出很多缺陷是由AL2O3所致。因此,在精炼、浇注过程中严格执行工艺。同时,避免使用含有AL的耐材和合金辅料进行冶炼。

关键词:高压转子;精炼脱氧;夹杂缺陷

一、高压转子的成分及冶炼要求

1.成分要求

代号 | 钢种 | C | Si | Mn | P | S | Cr | Ni | Mo | V | AL | Cu |

07150 | 30CrMo1V | 0.27 0.34 | 0.20 0.50 | 0.70 1.00 | ≤ 0.015 | ≤ 0.015 | 1.05 1.35 | ≤0.50 | 1.00 1.30 | 0.21 0.29 | ≤0.010 | ≤0.15 |

2.高中压转子为电站产品的一种,冶炼过程中采用碳粉、硅粉扩散脱氧方式,为去除钢液中的夹杂提供动力。但是外来夹杂直接降低钢的力学性能,尤其是降低钢的塑性和冲击性能。当钢中的非金属夹杂呈网状分布时对塑性和冲击性能影响更加显著,非金属夹杂降低了钢的疲劳强度,引起疲劳裂纹而导致转子过早的损坏。从炼钢配料、造渣辅料、合金、耐材等各个环节有效避免外来夹杂的产生是高压转子在冶炼、浇注过程中的重要控制事项。如果外来夹杂进入钢水后,可以进一步通过精炼过程中真空处理及软吹处理配合渣洗进行去除。所以在冶炼造渣过程中,炉渣的各组分占比和碱度值至关重要。

二、高压转子产品缺陷情况

二、高压转子产品缺陷情况

下图为高压转子材质为30Cr1Mo1V的探伤情况说明

A部轴向均发现Ф3.5密集缺陷,深度:230~300㎜;

B部轴向Ф2~Ф3密集缺陷,深度:230~360㎜,最大反射当量Ф5;

C部轴向Ф2~Ф3密集缺陷,深度:290~400㎜,最大反射当量Ф5,

其它部位未发现记录缺陷。

三、产品解剖分析

1、缺陷转子信息

工令号:20F43137DZ,图号:20F43137DZ002002,材质:30Cr1Mo1V,锭型:114T,炉号:5200754,卡号:2003926。

![]()

2、将该转子∅628mm小轴径距端面150mm处锯切,观察端面夹杂情况,如肉眼可见,则对夹杂区域套取∅30×120mm试棒进行断口分析和金相分析。

3、将∅30×120mm试棒先在一端加工出长∅30×20mm处金相试样,将剩余100mm长断口试棒在中间50mm处锯一5mm深豁口压开断口。

4、套料取样结果,分割为6个试样块进行分析。 5.其中1-2试样块通过晶相分析结果显示缺陷由AL2O3所致如下:

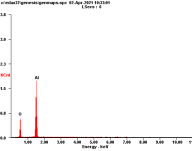

5.其中1-2试样块通过晶相分析结果显示缺陷由AL2O3所致如下:

Element | Wt% | At% |

OK | 41.94 | 54.92 |

AlK | 58.06 | 45.08 |

Matrix | Correction | ZAF |

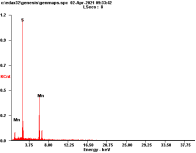

Element | Wt% | At% |

SK | 42.42 | 55.80 |

MnK | 57.58 | 44.20 |

Matrix | Correction | ZAF |

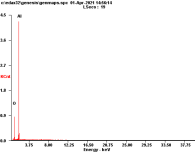

7.其中3-2试样块通过晶相分析结果显示缺陷由AL2O3所致如下:

Element | Wt% | At% |

OK | 38.58 | 51.44 |

AlK | 61.42 | 48.56 |

Matrix | Correction | ZAF |

四、缺陷产生机理和去除方法

通过实验分析可以清楚看到钢锭缺陷主要由外来夹杂AL2O3和内生MnS产生。从产生缺陷机理可以清楚看到AL2O3进入后,在钢锭凝固过程中MnS少量聚集从而产生密集型缺陷。因此,在冶炼过程中有效避免含有AL 的耐材和合金辅料至关重要,同时,降低S含量减少偏析。在精炼真空和Ar软吹过程中,通过控制炉渣各组分占比和碱度值配合渣洗的方法使夹杂有效去除,为下序提供优质钢锭毛坯。

参考文献:1.北京钢铁学院,电炉炼钢学,冶金工业出版社,1961