摘 要:本文对汽车行业热成型钢的自动“胶点焊”工艺中,影响实际生产效率的瓶颈问题,通过以“焊核压溃学”为基础对热成型胶点焊工艺进行了解释及延展,并依据此理论找出主线思路,再通过良品条件(正交试验法)、夹逼法及焊接设备自适应样本曲线采集法等理论方法进行试验,同时本研究对后续从事相关工作的工程技术人员提供参考及经验,便于从事人员能够在热成型钢三层板的胶点焊工艺上避开弯路,能够快速排查出解决问题的主干思路,再根据主干思路详细准确的找出良品范围,从而避免焊接热量过高造成额外工时增加及电量浪费,同时也避免能量过低造成产品强度不足问题。

关键词:热成型钢;胶点焊;波形模式;样本曲线分析;良品条件;

0 序 言

随着我国近年来汽车行业的快速发展及竞争,汽车轻量化逐渐成为各户汽车品牌的发展趋势之一,从而带来了新材料及新工艺,其中热成型高强钢相比普通高强钢来说,具有厚度薄强度高等特点,用于其中承受载荷较大车身部位(例:白车身A柱、B柱、车门防撞梁、前纵梁、地板横梁等部分),,点焊通常焊接产品总厚度T≤6mm,本文研究为总厚度T=5.95mm的临界厚度,工艺上存在较大挑战。

由于点焊工艺对设备依赖较大,相同参数用在不同的焊机后,焊接效果也不同,且当点焊机满节拍生产时,平均每台焊机年焊接次数约3 744 000次(10*600*2*26*12),国内外关于热成型钢“胶点焊”工艺的生产制造及指导等通用标准(ASME IX、ISO15614)存在局限性,仅停留在狭义工艺层面或被认为边缘领域不做深究,关于焊机本身系统的长时间(1~5年)批量使用工艺参数、材料表面、结构件磨损、松动及微变形、电器元件老化、冷却水质等影响 “胶点焊”质量缺陷的要素多且复杂,因此热成型钢 “胶点焊”工艺质量缺陷为批量生产长

期困扰的课题,但对于生产的工艺来说,仅从狭义的工艺维度很难界定出原因,从而较难输出有效措施,本文通过实践生产逆向验证理论合理性,并在此理论基础上从广义的工艺维度提出额外情况的适用范围及机理解释。从而展开了飞溅毛刺的研究与说明。

1热成型钢的胶点焊工艺调试

1.1热成型钢的焊接性

材质;EN10143 TL 4225 -22MnB5 +AS60/60标准色(对于色差件对焊接毛刺影响详见下文3.1)

厚度:T1=2.2mm(22MnB5)、T2=1.8mm(22MnB)、T3=1.95mm(22MnB5)

胶型号:AMV 167 S30/SikaPower®-492/结构; 焊接分析及条件需求:CE(IIW)= C + Mn / 6 +(Cu + Ni)/ 15 +(Cr + Mo + V)/ 5=0.417 ,当0.4≤CE≤0.6时,焊接性一般;结合客户及国际焊接质量(ISO6520-2)标准要求:7.3mm≤D1min(T2与T1匹配),7.3mm≤D2min(T2与T3匹配) ;生产节拍为60JPH,焊点外观需求:焊点外观无毛刺、无胶喷溅。

1.2热成型钢的预热工艺确定

1.2.1通过此材料碳当量(CE=0.417)分析,此焊接工艺选择需适量预热来综合性能指标的硬度值为HV10=400~520,通过此热成型钢的材质单可获取此材料金相组织为马氏体(M),故焊接前期增加适当预热电流来软化板材,减缓冷却速度,减少脆硬马氏体或上贝氏体(B上)组织的的产生。

1.2.2通过查询焊接经验数据库或焊接手册(第1、2卷),确定电极、焊钳规格(φ8mm),并找出推荐经验焊接工艺参数:焊接压力F(3.7~4.5KN)、焊接时间T(500~700ms)、焊接电流I(7.5~12KA)。

1.2.3焊接电流模式:由于三层板T3与T2板间存在胶道,焊接热量控制选用中频方波,中等规范,若选用储能式(硬规范)能量释放过快,板件间的结构胶未能完全排除。易出现喷溅或鞭炮声(焊接效果差),对于工频交流正弦波模式,由于电网波动导致输出电压波动,需单独增加稳压系统原因的影响,因此国内较少使用在机器人悬挂工频正弦波形的点焊钳。

1.2.4通过1.2.1及1.2.2描述可初步得出初始焊接参数,根据超声波成像焊点检测仪显相图及波形,对焊点内部未熔合及气孔问题,通过“夹逼法”得出最佳的满足内部无缺陷的焊接参数(例:当出现图1左侧焊点小时,可依次递增1-5%焊接时间T(最小单位20ms)或依次递增1-2%的焊接电流I(KA)或递减1-4%焊接压力F(KN),理论上I、T、F可任选其一(但由于涂胶层原因,需注意避免进入硬规范区域,从而产生大喷溅或鞭炮声),依次递增焊接热量Q并循环超声波检测结果,直至从而找到初始的参数值(I、T、F)。

2 热成型钢的胶点焊实际生产及应用

2.1材料异色对焊接毛刺影响:

2.1.1由于国内热成型设备及工艺限制,各类异色热成型钢在金相组织(马氏体+少量贝氏体)、涂层总厚度(30 ~ 50μm)、扩散层厚度(≤ 16μm)在满足标准要求范围内,表面颜色可呈现不同颜色(即表面电阻率波动较大),故实际生产来料异色(黑色、黄色、红色、浅灰色等…)输入的条件较难杜绝,当优化飞溅时,首先选择主色占比较大来调试(例黑色占比70%时,首选黑色为优化对象)。经过电阻测试数据得出,深色热成型件的电阻较为平稳(如图2),浅色热成型件的电阻值波动较大(如图3),故理论上由于深色及浅色接触电阻不一致,从而导致接触电阻处的焊接热量不一致,从而导致相同焊接参数和塑性环等条件下,接触热不同导致不同程度的飞溅。

图2 深色件焊接电阻曲线

图3 浅色件焊接电阻曲线

2.1.2实验过程对比与分析

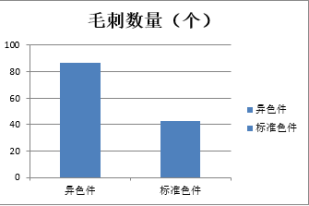

以上验证不难发现,当相同工艺条件时焊接异色与标准色热成型材料时,异色件毛刺是标准颜色件毛刺2倍多(如图4),热成型材料颜色对毛刺量影响较大,从而得出结论:1、当优化毛刺及飞溅时,首先指定材料颜色作为研究的前提条件;

图4

2.2焊接热成型钢胶点焊飞溅优化过程

2.3飞溅、毛刺优化及良品条件打造

2.3.1根据点焊阶段设置结合电流示波仪或控制器自监测的电流-电阻-时间曲线(如图6),找到电阻-时间曲线图陡变处的位于的时间轴,按阶段可分为前期(预压)、中期(焊接)或后期(保持),根据时间轴对应工艺阶段,采用“夹逼法”可分别对电流、压力、时间任选其一,降低此阶段电阻热量,找到最佳范围值,从而消除飞溅。

图6

2.4 试验结果及小结

2.4.1当优化毛刺及飞溅时,首先指定好材料颜色,理论上焊接毛刺及飞溅可100%焊接过程消除,但考虑实际生产设备老化(冷却水、导电带磨断等)、焊钳结构刚性变形、电极杆磨损、连接机构松动经验状态可85~90%消除;

2.4.2热成型钢表面镀层,点焊时需要考虑表面电阻对电流流通的影响;

2.4.3热成型胶点焊由于胶影响导致的飞溅或焊后燃烧火苗,均可通过上述方法降低整体热量完全消除;

2.4.4对于三层板热成型钢累计厚度为5.95mm时(点焊理论可焊接板总厚度极限≤6mm),通过实验及反复验证,大焊钳型号选择决定焊核强度及内部气孔稳定性要因;

2.4.5热成型胶点焊焊接模式,当硬规范或储能式似波形焊接式,焊接易产生喷溅或鞭炮声,推荐使用中等规范;

2.4.6、理论上自动点焊毛刺及飞溅,可100%焊接过程消除,但需考虑材料、设备老化(冷却水、导电带磨断等)、焊钳结构刚性变形、电极杆磨损、连接机构松动等维护保养的因素;

由于电阻点焊参数工艺受不同品牌焊机差异影响较大(即不同波形、不同控制器、压力规格等…不同),故本文给出涂胶点焊热成型钢(EN10143 TL 4225 -22MnB5 +AS60/60)焊接工艺参数仅供参考。

3 结 论

3.1点焊飞溅“焊核压溃学”学说的特殊情况扩伸及补充

3.1.1、当胶未先全部排除时,会导致原本应该形成的塑性环内部区域存胶,有效接触面积减少,接触电阻增加,局部热量骤增,从而导致类似短路的喷溅或焊穿。

3.1.2、对于焊点外表面外观毛刺或飞溅(即电极工作面与工件的接触面上的飞溅),当零件表面存在高电阻致密薄膜,焊接过程薄膜分流,导致产生较大热量,从而导致从板材镀层开始熔化,由于电极压力及焊接过程的持续,将表面形成熔化金属挤压至工作面外侧,从而形成飞溅或毛刺,此种飞溅或毛刺产生亦不符合“焊核压溃学”原理,但均可使用上述方法进行优化消除。

参考文献:

[1]ASME 2019 Boiler andPressure Vessel Code Aninternational code Table QW-263.

[2]ISO15614-12,2021,Weldingprocedure specification and conditions for metallic materials—Welding test procedure specification - Part 12:Spot,seam and projection welds[S].

[3]吴毅雄;殷树言;都东;中国机械工程学会焊接学会.焊接手册,第一卷:焊接方法及设备[M].北京:机械工业出版社,2015.

![]()

作者简介:宋金纯,男,1991年出生,学士,美国注册焊接检验工程师(CWI)、国际焊接工程师(IWE).主要从事及汽车行业(全自动及手动的点焊、凸焊等)、工程机械结构行业(全自动及半自动熔化极气体保护焊等)及压力容器行业(焊条电弧焊、热丝氩弧焊、埋弧焊、热喷涂、热处理等)的工艺的工作

Email:songjinchun_td@faw.com.cn