海南中海石油码头有限公司,海南 澄迈 571999

摘要:自气田平台新增PRP平台投产后(PRP是栈桥连接中心处理平台的生产平台),PRP平台各单井接入气田中心平台生产分离器。由于PRP平台各井井况复杂,单井携液量大且液体矿化度高,不仅增大了中心平台生产分离器的气液分离难度,而且高矿化度的地层水进入压缩机,造成中心平台湿气压缩机转子结垢震动异常,出现多次紧急关停。最终气田不得不降低PRP平台产量,减少地层水的产出,保护平台压缩机稳定运行。为了解决压缩机结垢的问题,同时释放PRP平台各井产能,气田对生产分离器内部结构进行了改良,在入口导流板处新增了一个高效除液器,用于改善生产分离器气液分离效果,以期达到提高产能、保证关键设备稳定运行的目的。

1、新增PRP平台投产后,生产系统出现的现象

1.1中心平台生产分离器出现高液位情况

2018年11月气田PRP平台开井投产,由于低压系统还未投用,所以PRP平台各单井全部进入中心平台生产分离器。生产一段时间后发现生产分离器液位一直处于高液位情况,测试LV阀没有问题,校验液位传感也是正常的,由此可以判定生产分离器液位是真实液位,PRP平台投产后单井携液量增加,使得进入生产分离器内的液量增多。

1.2一级压缩机入口旋流分离器排液次数和排液量增加

气田PRP平台投产后单井携液量增多,不但增加生产分离器的处理负荷,同时来不及进行气液分离的混合气进入到下游压缩机组,造成一级压缩机组入口旋流分离器排液次数增加和排液量的增加。下面两幅图分别是PRP平台单井投产前后排液次数和排液量对比图。

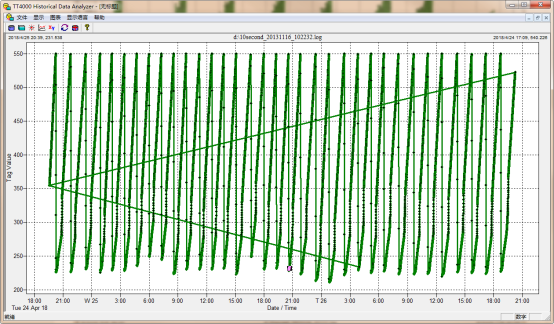

图1:1号湿气压缩机中腔4月24日到25日的24小时内排液19次,液量约:19.4方

图2:1号湿气压缩机中腔12月27日到28日的24小时内排液28次,液量约:21.7方

从以上两张图片可以看出,当PRP平台投产后一级压缩机入口旋流分离器中腔排液次数为28次,多于PRP平台投产前的排液次数,同时每天排液量也从19.4方增长到21.7方,由此可以得出结论PRP平台单井投产后产液量增多,增加了入口旋流分离器的排液次数和排液量。

1.3一级压缩机的压缩端振动出现上升现象,并达到高高关停值,关停压缩机

伴随着PRP投产后出现的现象除了旋流分离器排液次数的增加,还直接导致了低压机组的压缩端的振动值的上升。当PRP平台投产后,动力班组巡检抄表时发现,低压机组的压缩端振动值比之前高,同时振动值上升速度有所加快,再观察一段时间后,多次出现因压缩端振动值高高而导致的压缩机关停的情况。下面图片可以清晰对比出PRP平台投产前后压缩机压缩端振动值的区别。

图3:PRP投产前后1号湿气压缩机振动历史数据分析图(一级压缩机)

图4:PRP投产前后2号湿气压缩机振动历史数据分析(一级压缩机)

从图3和图4可以清晰的看出当PRP投产后湿气压缩机1号和2号振动值跳变趋于明显,而且出现高高关停的情况。

2、针对PRP投产后出现的种种现象进行原因分析

2.1中心平台、井口平台和PRP平台进行产液量测试

当发现生产分离器液量增大时,生产部门为了核实产液量的真实情况,对中心平台、井口和PRP平台分别做了产液量测试,并绘制成表格,方便于分析,找到产液量增加的原因(井口平台和PRP生产平台各单井天然气通过管线汇集到中心平台后进行天然气分离处理)。

表1:气田平台PRP投产前后产液量分析

从表1可以看出,当2019年12月份PRP所有生产井投产后,外输气量增加的同时产液量液从之前的202方/天增加到224方/天,较之前增加了20方,由此可以得出结论,生产分离器液量增加原因是由于PRP投产后单井携液量增多,导致进入生产分离器内的液量增大,加大生产分离器的处理负荷。

2.2压缩机压缩端振动值高原因分析

当压缩机出现振动高高关停后,动力人员对压缩机进行水洗和酸洗作业,但是效果都不理想,压缩机在启机运行后不久就会出现振动高高关停,与此同时在压缩机酸洗的液样中发现大量污垢,判断压缩机振动高的原因是由于转子结垢严重造成。

针对这一情况,气田对PRP平台液样进行了化验分析,下表2为PRP平台液样化验分析结果表

离子 | HCO3- | Cl- | SO42- | Ca2+ | Mg2+ | K+ | Na+ |

含量(mg/L) | 972 | 27750 | 984 | 1289 | 546 | 18140 | 6811 |

总矿化度(mg/L) | 56492 | ||||||

表2:PRP平台液样化验分析表

从上表分析得知,PRP平台液体矿化度较高,是造成压缩机转子结垢严重的主要原因,再结合压缩机入口旋流分离器排液次数和排液量的增加可以得出结论,压缩机振动高高的原因是由于PRP投产后产液量大,超出生产分离器的处理能力,影响气液分离效果,气体携带高矿化度的液体进入到压缩机组,造成压缩机转子结垢,压缩端振动值升高。

2.3生产分离器处理能力分析

由于生产分离器处理能力的限制,要保证生产分离器的气液分离效果理想就必须保证进入生产分离器的流体的流速(即停留分离时间)不变。根据生产分离器的操作说明书可知,设计操作压力为7.65MPa时对应流量420万方/天。

生产分离器的流量、截面积、流速和压缩比之间具有如下关系:

流量=截面积*流速*压缩比,即 Q=S*V*q(420=S*V*7.65)。

所以截面积与流速不变情况下,目前实际操作压力为3.00MPa,可得目前的理想处理能力为Q1= S*V*3.10=170(万方/天)。

而当PRP平台正常生产时,生产分离器实际的处理量约为240万方/天,相当于是最佳处理能力的240/170=141%,处理量已经完全超标。

通过对以上两种原因的分析判断,由于PRP平台投产后产液量大且液体矿化度高,已经超出生产分离器的处理能力,使得大量高矿化度的地层水进入压缩机,造成中心平台湿气压缩机转子结垢,从而多次出现由于压缩机振动高高关停的情况。

3、针对PRP投产后出现的种种情况所采取的应对措施

3.1对低压机组压缩端采用强酸洗措施

为了解决压缩机振动高的情况,动力班组先是对机组进行水洗和酸洗,但是效果都不佳,并没没有彻底解决结垢问题,仍然存在振动高的情况。在这一段时间里,气田1号压缩机始终无法启机,一旦其它两台压缩机发生关停后,在没有备机可用的情况下,气田外输气量会减少10万方/小时,每天损失外输气量月240万方,针对这一情况,气田召开紧急讨论会决定订购一台新的压缩机,需要花费约700万元。

最后在维修主管的建议下气田决定用强酸进行酸洗,采用强硝酸加稀释的方式对压缩机转子进行彻底清洗,最终排出结垢物。

图5:动力班组对低压机组进行强硝酸酸洗作业

通过一段时间的强硝酸酸洗作业后,排出了结垢物,压缩机振动值有所下降,但是这也只是治标不治本,不能够彻底解决压缩机转子结垢问题。

3.2关停PRP平台生产井

在无法彻底解决压缩机振动高的问题前,气田在征求生产部和作业公司的前提下,将PRP单井产液量大和矿化度较高的井全部关上,只留了一口P8井,确保压缩机组振动高的问题不在扩大,但是此种情况每天损失PRP气量月50万方/天。

3.3生产分离器内部改造增加高效除液装置

为了有效解决生产分离器处理能力问题,彻底解决气体携带高矿化度的液体进入下游压缩机组,气田通过集体讨论和研究决定对生产分离器内部结构进行改良,用于改善生产分离器气液分离效果,最终达到提高产能、保证关键设备稳定运行和节约投资费用的目的。

3.3.1改造原则

本着小改造大收益的原则,经过调研分析决定对生产分离器进行内部改造,来增强生产分离器的气液分离效果。在生产分离器气相入口处,拆除原来的反射挡板,加装高效除液装置,将天然气在分离器进口就进行气液预分离,然后再通过生产分离器内部整流板及捕雾器分离。改造前夕,平台方与除液器厂家对改造细节及改造风险点进行反复确认。利用2019年4月大修停产的时机,气田完成了设备内部的改造工作。

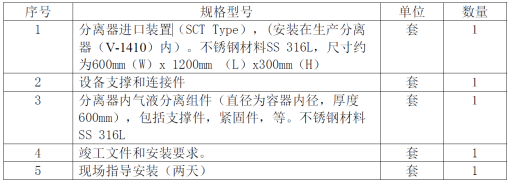

3.3.2设备参数

表3:高效除液装置相关参数表

3.3.3设备安装

1、本次改造需要在气田停产大修时完成,气田平台现场生产人员完成对设备的隔离、泄压、惰化、通风后,完全具备作业许可条件下,开罐进行内构件的改造作业;

2、打开人孔,对内部进行惰化、通风、清洗,并测定可燃气含量合格后开始作业;

3、拆卸掉现有的填料,进入到容器的另外一侧,气体进口折流板处;

4、折流挡板上需要用到液压开孔设备进行开孔,大孔直径260mm,小孔直径12mm(共10 个,用于固定螺栓M10);

5、进口SCT 设备将一端固定在现有的折流板上,另外一端用支架(可调节高度)固定在容器内现有的除沙管上(均采用螺栓固定, 调节高度,等),需要少许切割和打磨套筒,使之与封头的连接面基本配合;

6、新填料的底座需要根据图纸S187‐02‐412 在容器外重新切割,并焊接加宽,焊接扁钢(40mmx8mm)(材料均为SS316L);

7、在拆除现有填料之前,先要测量实际尺寸,明确图纸S187‐02‐413 上需要核实的尺(图中带括号)。然后,对四条延长杆进行加工。并对现有侧支架钻孔,以便延伸共四条扁钢,用来固定填料;

8、安装全部填料,采用固定设备固定填料;

9、检查内购件的固定质量;

10、清洁设备内部,撤出所有工具、人员,盖上人孔盲板;

11、其它应完全按照平台安全生产规定要求执行。

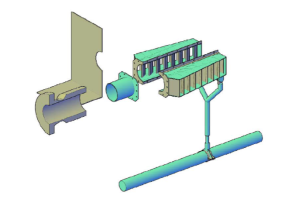

以下图6、图7、图8分别为入口SCT倒流装置结构图和生产分离器改造前后内部结构图

图6:入口SCT倒流装置结构图

图7:改造前生产分离器内部结构图

图8:改造后生产分离器内部结构图

利用大修时间对生产分离器内部进行了改造,增加了入口高效除液装置,有效的解决了气液分离效果不佳的难题,防止高矿化度液体进入到下游压缩机机组内,彻底解决了压缩机振动高的情况。

4、生产分离器内部改造前后成果对比分析

4.1生产分离器除液能力增加,除液效果显著

生产分离器经过大修改造以后,除液效果得到显著地提高。自2019年4月份大修完成改造,中控生产人员发现在同样产量和压力梯度建立的情况下,生产分离器稳定后的液位控制阀开度由之前的40%左右开到60%左右,说明生产分离器分离出的液体明显增多。

另一方面,经过生产分离器的产液量测试对比,大修后生产分离器的产液量为25.62m3/d,比大修前的产液量23.65m3/d多了1.97m3/d。这也在数据方面印证了生产分离器的除液能力得到了提高。

4.2旋流分离器排液次数和排液量减少

4.2.1排液次数对比分析

图9:生产分离器改造前1#旋流分离器排液情况

图10:生产分离器改造后1#旋流分离器排液情况

由图中对比可以看出,在相同处理气量情况下,当前每日排液次数平均为4.75次,较大修之前的6.75次得到了明显改善,说明上游来液量减少,上游生产分离器气液分离效果提高。

4.2.2单日排液量情况分析

改造前1#旋流分离器排液计算:改造前1#旋流分离器4天排液27次,单日排液量(0.55-0.28)*3.46(截面积)*6.75次=6.31方。

改造后1#旋流分离器排液计算:改造后1#旋流分离器4天排液19次,单日排液量(0.55-0.28)*3.46(截面积)*4.75次=4.44方。

经对比发现:生产分离器改造前后1#旋流分离器每日排液量减少了将近1.87方。

4.3压缩机振动高问题得到解决

![]()

![]()

![]()

图11:1号压缩机振动曲线图

由1#压缩机前端振动曲线可以看出,在大修前压缩机启动后振动上涨快,振动值高,稳定运行周期短;而在大修完成生产分离器改造后,1#压缩机振动情况明显得到改善,振动基本趋于平稳,且稳定运行时间长。说明经过生产分离器内部改造以后,生产分离器除液能力提高,进入压缩机的高矿化度地层水相对减少,压缩机结垢明显减少,压缩机振动高问题得以解决。

4.4释放PRP平台产能,增加外输气量,确保完成产量任务

中心处理平台生产分离器内部改造后,彻底解决了高矿化度底层水进入到压缩机组的难题,PRP平台产能得到释放。PRP平台各井恢复正常生产,每天可提高外输产量约70万方,PRP平台也不再因高矿化度地层水的产出而制约产量,产能得到了释放,为完成2019年产量任务增添一份保障。

4.5投资小,收益大,降低投入成本

此次生产分离器内部改造效益大。经过生产分离器改造后,气田湿气压缩机运行未再出现过转子结垢异常震动现象,整体运行十分平稳,平台用10万元的改造费用间接减少了700万元的压缩机更换核心设备的采购费用,达到了降本增效的目的。

5、结论

气田通过多次对压缩机振动高以及生产分离器除液能力的提高进行讨论分析,先后采取关停PRP平台产液量大矿化度较高的单井,用强硝酸酸洗压缩机叶轮和装置,提前投用新增入口涤气罐等方法,但是都无法彻底解决压缩机组振动高的难题。最后在借鉴其它平台成功案例和针对本平台实际情况下,提出对生产分离器内部进行改造增加高效除液装置,此举改善了生产分离器的除液能力、有效释放PRP平台产能以及彻底解决了压缩机压缩端振动高等问题。

参考文献:

【1】某气田平台培训手册.

【2】某气田平台技术手册.

【3】某分公司质量健康安全环境管理体系(2019版).

【4】SP187-01-502 分离器安装说明 R1.