吴志超

中煤第七十二工程有限公司 安徽 宿州 234001

摘要:本文研究对大型快开压滤机来料粒度、浓度的控制以及入料泵和液压站的自动化改造,并对其它相关设备进行改进,使洗水浓度降低,将煤泥及时有效的从系统中分离出来,实现洗水闭路循环,提高分选精度和分选精度,提高脱水、浓缩等环节的作业效率,有效提高精煤产率,创造经济效益。

关键字:快开压滤机 粒度 浓度 入料泵 液压站

1 概述

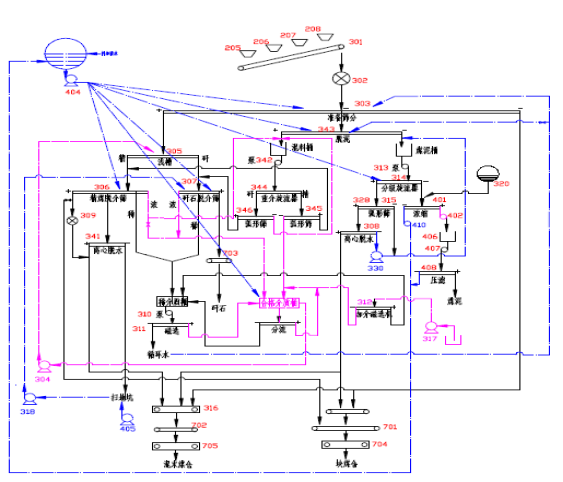

新集一矿选煤厂隶属于新集集团有限责任公司,设计入洗能力400万吨/年,当地政府产能核算为180万吨/年,小时处理量450吨,设计采用重介浅槽及重介旋流器作为主要分选设备,煤泥水通过压滤机压榨回收。工艺流程如图1所示:

图1 新集一矿选煤厂工艺流程图

中煤洗选公司2017年11月承包运营新集集团新集一矿选煤厂,调试及投产初期洗水浓度高达30g/L以上,精煤产率甚至低于50%以下;至2018年,全年统计,该厂洗水浓度仍在20g/L-25g/L,精煤产率在58-60%之间变化,平均为59.5%,处于同行业类似选煤厂的中等水平;随着煤炭市场的持续低靡走势及业主方低运营费高产出的要求,该厂生产经营承包举步维艰,迫切需要对系统进行改造,追求高产出低投入,尤其是高产出显得尤为重要。

2 关键技术难点及改进措施

2.1 技术难点

快开压滤机的工作情况与其来料粒度、浓度以及入料泵的使用情况和液压站的工作状况密切相关。

2.1.1粒度的影响及改进措施

粒度方面影响主要表现为当粒度过细时滤饼发粘、影响卸料,同时粒度过细透水性差、成饼时间延长,且滤饼水分过高;粒度过粗时,则滤饼松散,不易成饼,而且对滤布、滤板损坏过大。

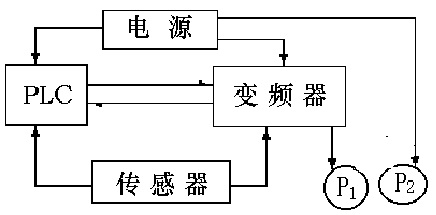

原来的分级旋流器入料泵是普通电机驱动,不能以来料粒度而改变入料流量与压力,从而造成进入浓缩机的煤泥水粒度不符合压滤机的入料要求。而通过对入料流量的控制可以完成对入料压力的控制,因此需要根据分级旋流器入料泵的来料粒度控制电机和泵的转速,进而控制分级旋流器的入料流量。当两台流量与扬程相同的泵并联运行时,其流量大于每台泵单独运行的流量,且小于每台泵单独运行流量之和。控制电机与泵的转速,就需要采用变频器对电机运行频率进行调整而改变泵的转速。因此采用一台变频电机与一台工频电机各带一泵并联运行的方式对入料流量进行调控。对来料粒度进行适时检测,以保证对入料流量的合理调控。而粒度是无法直接测定的,故而采取用粘度计对来料的粘度进行检测,以间接地判断来料粒度。

该系统的控制原理如图2所示:

图2分级旋流器入料泵控制原理图

确保压滤机的入料粒度趋于稳定,并适合该设备的入料要求。

2.1.2浓度的影响及改进措施

浓度的影响表现为低浓度时延长成饼时间,浓度过高则会造成管道堵塞,甚至浓缩机压耙的事故。

随着入洗原煤量的波动或煤质情况发生变化时,煤泥水系统的浓度处于变动之中,当系统中煤泥量变大即煤泥水浓度变高时,我们将工艺系统引入一旁路管,舍弃一小部分“有用物料”去矸石筛,从而将系统煤泥量受处理量或煤质变化的影响消除掉,迅速引出一部分煤泥,防止其在系统中因处理不及时而造成积聚。当煤泥量变小,即煤泥水浓度变低时,调整药剂制度,使煤泥快速沉淀,从而为快开压滤机提供合适的入料浓度,当系统煤泥量持续变小时,则停开或缓开部分快开压滤机。在此,关键的技术手段是如何适时对浓度进行检测并设计自动控制是其关键,对此采取如下办法:

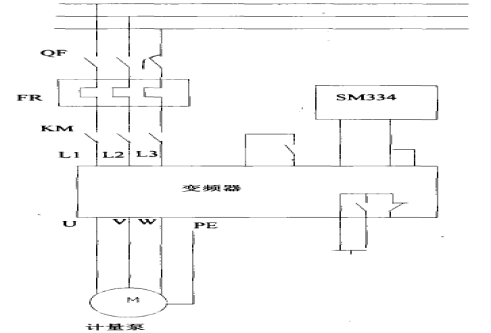

采用浊度计对煤泥水实时检测,依传回的数据通过PLC对变频电机的运行频率调控,控制加药量。此系统不仅能够使絮凝剂的使用更加合理,还能节省一部分电能。根据煤泥水浓度控制需求可知,当煤泥水浓度增大需要增大药量时,这就要求变频电机在高频状态下运行;而煤泥水浓度降低时需要降低药量时,电机要在低频状态下运行甚至于停车;从而实现适时准确地控制药量达到对煤泥水的浓度调控的目的。作为本系统的核心部分,控制装置由传感器、计算机、PLC控制器、变频器等组成,通过信号的传播连接成一个整体。通过对PLC容量开关量I/O量的分析,PLC控制器采用S7-334、变频器采用MICROMASTER420。原来的加药系统是由人工控制加药量与加药时间,对煤泥水浓度不能适时进行控制。现装置通过对煤泥水浊度的适时检测,依传回的数据通过PLC对变频电机的运行频率进行调控,继而控制加药量。此系统不仅能够使絮凝剂的使用更加合理,还能节省一部分电能(主电路见图3)。

图3 自动加药系统计量泵主电路图

2.1.3入料泵的使用情况及改进措施

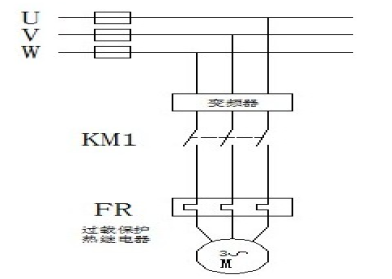

由于现有的煤泥水入料泵运行时,经常出现由于前期入料压力高造成滤布及滤板表面出现部分损坏,造成入料压力不足不能达到快速入料的情况。此次改造针对煤泥水入料泵做出改造,使其能够达到入料前期大流量低扬程后期小流量高扬程的入料要求。采用的办法是调节电机及泵的转速,根据离心泵的特性曲线可知,在压力不变的情况下,流量与扬程变化是近似成反比关系的。电机通过变频器前期恒转矩与后期的恒功率的转换调节,使得电机始终保持在较高的效率上从而节省了电能,更重要的是满足了压滤过程中对扬程及流量的变化要求。用一台型号为ACS800-04-0170-5的ABB变频器带动一台功率为132KW的电动机驱动型号为150EJG-IB45的离心式泵。现场控制箱控制中采用的是一个指示灯,在低速运行时闪烁而高速运行时复位,低速信号而接通长亮信号的方法对电机的运行状态进行实时显示。其电气原理见图4。

图4 快开压滤机入料泵主电路图

2.1.4液压站的工作状况及改进措施

原来的设备润滑是由人工完成的,这种人工的方式不仅耗时耗力还不能够实时准确的按各个润滑点的需要量进行添加。由于添加润滑脂的误差导致设备发热而造成设备损坏的情况时常发生,因此,此次攻关对快开压滤机的润滑系统也做出了相应的技术改造,以确保设备的正常运行。

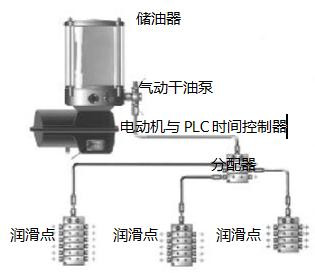

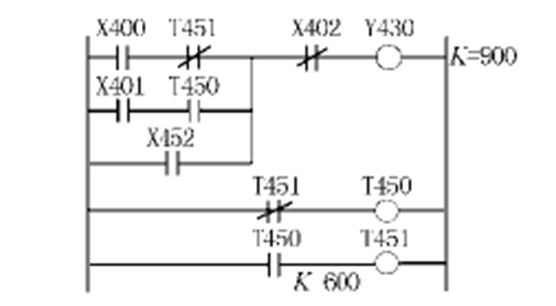

此次改造设计的自动润滑系统主要是由时间控制器、调压阀、电磁阀、气动干油泵、自动润滑注油器等组成, 自动润滑系统向各润滑部位泵补注油脂是通过气动干油泵提供泵压,再输送给自动润滑注油器而实现自动润滑功能的。

时间控制器的正确工作与否,对压滤机的正常工作起着举足轻重的作用,因此将此设计成可编程控制器。CPU是整个PLC的核心,它按PLC的系统程序赋予功能接受并存储用户程序和数据,用扫描的方式采集由现场传送过来的状态或数据,并存入规定的寄存器中;同时诊断电源与PLC内部电路的工作状态和变异过程中的语法错误等。进入运行后,从用户程序中逐条读取指令寻找出所需指令,经分析后按指令规定的任务所产生的相应控制信号,去指挥相关的控制电路,原理图见图5。

图5 自动润滑系统控制原理图

根据该厂的实际情况与技术要求输入到CPU内的梯形图如图7:

图6 自动润滑系统PLC梯形图

2.1.5其它改进措施

此外还对快开压滤机的入料软管安装方向进行调整,小链连接和固定方式进行革新;对快开压滤机的下道工序进行了一系列改进,确保滤饼均匀掺合于劣质煤产品中,从而提高全厂的经济效益。其具体实施办法如下:

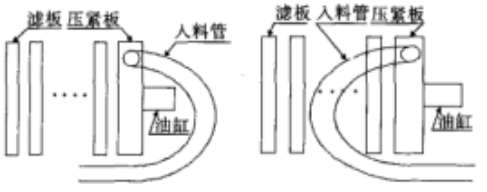

①入料软管弯曲方向的改造

快开压滤机在程序自动运行过程中存在如下常见问题:一是止推销合不到位;二是液压站需经常启动保持压力,止推销合不到位导致后续程序无法继续进行,通过连续一段时间的跟踪观察,结合现场的实际情况,分析得出由于快开压滤机入料管为钢圈橡胶管,在压榨开始过程中,钢圈橡胶管会对压紧板产生强大的反向作用力,抵消了油缸的部分作用力,造成压力流失,导致压紧板出现反弹现象,致使止推销合不到位,影响程序自动运行甚至中断,继而导致了快开压滤机故障。

改造方法:将快开压滤机入料软管保护套方向调整180°(如图7),由原来的顺时针弯曲调整为逆时针弯曲,使原来阻止液压

图7 改造前后入料软管安装方向示意图

油缸推力的软管弹力转变为促进油缸作用的动力,两个力叠加后,既可达到软管不反弹的效果,也可延长压力的保持时间,从而杜绝了程序自动运行过程中止推销合不到位情况的发生,同时也减少了液压站中途启动次数,降低故障率,提高其使用寿命和使用效率。

②快开压滤机小链连接、固定方式改造

由于快开压滤机滤板的拉紧、松开运动依托其两侧的主梁轨道进行,在运行过程中经常出现掉道现象,导致其掉道的原因主要有:滤板拉板过程中,板间连接小链脱落,滤板两侧运行速度不同步,在原设备基础上进行了如下改进:

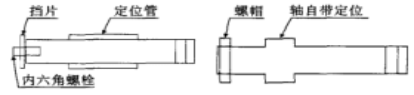

通过在现场测量论证,在小链总长度保持不变的基础上将原有的7环小链改为现在的3环小链(见图8)。

图8 改造前后小链连接示意图

![V1WQ]_FIA)`0O{UC7V)`{NM](/convert/2023-10-19/word_169769481850569952.008.png)

检修人员在更换滤板、滤布后安装小链时,现在的3环一旦出现扭曲错位,便能及时发现并调整,解决了以前7环不容易被发现的缺陷,杜绝了扭链现象。

通过现场测量、论证,将快开压滤机滤板与撑臂的轴由原来的定管定位改为轴自带定位(见图9),确保了小链的定位准确不易脱落,并将轴头内六角固定改为螺帽直接固定,降低内六角螺栓容易生锈给检修带来的不便。

图9 小链固定方式示意图

2.1.6后续改进

快开压滤机的产品为滤饼,成饼状或团状,如果将其掺入劣质煤产品中,要密切注意其灰分和水分的相对独立性,两个工艺环节或更多的工艺环节产出的物料,掺合成一种产品中,掺匀是关键,对销售工作的影响及保证被采制出待化验产品的质量意义十分重大,只有掺匀才能保证采制化过程中煤样的代表性。在现场的生产与管理中,大型快开压滤机工作的间断性和其滤饼的特殊性,采用三种方法使其能均匀的掺合到被配置的产品中去,当然随用户对产品的质量要求变化,如不需掺合时采用如下的三种方法,仍然不显得多余,具体为:

①在快开压滤机下料溜槽中装有带刀口的切泥板,见图10所示

图10 切泥板实物图

使成块成团滤饼变成小团小快并有利于进一步晾干解离。

②在滤饼输送刮板上方200mm左右处装有可旋转刮板,起到“平煤”作用,改变或缓减了快开压滤机间断工作这一问题从而变间断出料为近似连续出料。

③尽量降低水分,有利于成团成块滤饼在装运、输送过程的“团状散开”成粉末状,有利于产品的掺和混匀,这里降低水分的办法主要是规定了高压压榨风的正常使用,合理使用压榨风不仅解决了这一问题,还能使滤饼与滤布分离,从而实现快速卸料,在此保证合适的风压不造成对滤布滤板的损坏是关键,在保证稳定的高压压榨风方面所做的工作主要包括及时清理空气滤芯和滤油器,确保输风管道及其接头密封垫的及时更换,风包、缓冲罐稳压等许多方面的小改小革,在此不详细叙述。

3 主要创新点

①调整入料粒度

②依浓度变化合理改变煤泥水工艺走向及药剂制度

③适应压滤过程压力、流量的变化

④设计安置液压系统及关键部位的自动润滑装置

⑤快开压滤机橡胶入料软管的改造

⑥链环改造

⑦切泥板小改造

⑧平煤板小革新

4 适用范围

此次攻关的创新点适合于选用同类设备的所有选煤厂,以及造纸、制药等选用快开压滤机设备的其它企业中推广借鉴。只是对于不同物料(煤炭、药品、纸浆等)选用的粒级大小有别。

5 与当前国内外同类技术的综合比较

5.1 对入料粒度的控制

主要表现为对分级旋流器的研究,有一定先进性,在分级作业领域具有领先水平。

5.2 对浓度的调整

对浓度控制的工艺改造和自动加药装置的设计,仅适合本厂自身特点,也可为其它同类选煤厂提供参考。

5.3 对设备自身的多项改造

快开压滤机及入料泵的改造共分四个部分,此四部分改造有的是涉及自动控制及变频控制方面的内容,有的是设备自身的小改小革,这些改进在快开压滤机的研究方面有很强的参考意义,达到领先水平。

6 经济效益

6.1 经济效益分析计算

改造前后全厂直接经济效益计算。

1、以年入洗150万吨原煤计算,则可多生产精煤为:

1.5%×150万吨=2.25万吨 由此可多创经济效益为:

E1=228元/吨×2.25万吨=490.5万元

2、劣质煤产率随精煤量增加而降低2.25万吨,此产品减少收效:E2=60元/吨×2.25万吨=135万元

3、改造费用,包括多增加的沉淀药剂费用

E3=19万元

4、岗位没有增设和减少,设备没有增减,所以工人工资及电力消耗没有变化 E4= E5=0

5、产品增值税 E6=( E1- E2- E3)×17%=57.21万元

6、此次攻关可净创经济效益:

E= E1- E2- E3- E4- E5- E6=279.29万元

6.2 间接经济效益

此次改造除了因提高大型快开压滤机工作效率,有效的降低全厂洗水浓度,实现全厂各工艺环节的良性循环,从而使精煤产率得到有效提高,产生了明显的经济效益,此外,还可以改善各环节工艺情况,减少了因浓度高而造成的被迫停车,而对设备增加启、停次数时造成的损坏和电力浪费,但这方面的效益不便于计算,但毋庸置疑,这方面的效益也是非常显著的,更为甚者,环境污染方面的改善意义将也是十分重大的。

除此之外,还需要阐述的是,按设计煤泥可掺入劣质煤销售,通过攻关降低其水分,除对质量提升方面有显著的作用之外,低水分的劣质煤的运输也能缓解和改善高水分劣质煤运输过程的环境污染问题,只是近期因劣质煤市场的因素的影响,这部分煤泥没有掺入其中,所以在此不再赘述。

7 结语

通过此次改造活动,我们除创造了显著的经济效益和社会效益外,还提高了团队创新攻关能力,提高了技术人员、管理人员和工人的团结配合攻关能力,提高了他们的业务水平和钻研精神,其意义也是十分重大的。

降低洗水浓度,将煤泥及时有效地从系统中分离出来,实现洗水闭路循环,“清水”洗煤,能有利于全厂各个工艺环节,提高分选精度和分级精度,提高脱水、浓缩等环节的作业效率,从而提高全厂精煤产率,创造显著的经济效益。

1