陕西永明煤矿有限公司 , 陕西 延安, 717300

摘要:永明煤矿选煤厂位于陕西省延安子长市境内,地处陕西省黄土高原腹地,主洗3#、5#煤层,属于优质配焦煤,原煤灰分50%左右。选煤厂设计生产能力1.2Mt/a,选煤厂原系统采用不脱泥无压给料三产品重介旋流器+煤泥重介+煤泥浮选联合分选工艺,尾煤泥水经两段高效浓缩机两段浓缩两段回收,洗水闭路循环,环保节能,属于典型的炼焦煤选煤厂。

子长地区煤层极低,平均厚度在1米以内,且本地煤层顶底板矸石易泥化,洗选过程中形成大量高粘性次生煤泥,煤泥粒度细、含量高、粘度大(具有高岭土性质)、透水性差,普通压滤机压滤时间长(单循环压滤时间超过90分钟),一是影响矿井正常生产,二是煤泥直接抛弃导致经济损失,选煤厂创效能力得不到进一步提高。另外,选煤厂生产的尾煤泥因水分较大,发热量在900大卡以内,没有销售市场,当做废弃物进行处置,导致资源浪费和环境污染。

选煤厂作为煤炭效益增长的关键环节,担负着对矿井原煤进行精细分选和对洗选副产品实现“吃干榨净”的使命,特别是永明煤矿,原煤煤质受赋存条件影响,矸石含量较高且易于泥化等煤质特性,矿井煤泥使用普通煤泥压滤机处理,达不到理想效果,煤泥含水率在40%以上,当做废弃物进行处置,导致资源浪费和环境污染,同时还带来车辆转运处置费、掩埋取土费和环保处置费等大量额外费用。

针对以上难题,洗煤厂经深入研究,反复论证后,决定从两方面进行技术攻关,打破固有思维瓶颈,提高煤泥创效能力。

一、煤泥分离提质技术的创新应用

选煤厂尾煤泥一般是由精、中、矸磁尾经处理后汇入浓缩池形成,但是永明煤矿煤泥由于矸石泥化严重和粗煤泥回收系统的高效运行,尾煤泥发热量仅达到900大卡左右,创效能力不足,销售难度大,抛废还导致环境污染。 为持续深入推进洗选加工环节挖潜增效工作,充分发挥选煤厂煤炭经济效益增长点的作用,提高煤炭综合创效能力,同时彻底解决永明煤矿尾煤泥极难处理的问题,实现产品提档销售和矿井无煤泥化生产,降低环保压力。结合永明煤矿选煤厂实际,计划实施煤泥创新技术改造项目。

洗煤厂经深入研究后,利用矿井现有资源,通过管路将矸石磁尾从煤泥中分离出来,进入单一段浓缩池处理,精中磁尾进入二段(级)浓缩池处理,这样低发热量的煤泥形成了单一产品,发热量仅400大卡左右,产量大大降低。

精中磁尾形成的尾煤泥发热量就有了很大的提升(1800-2200大卡左右),经深度脱水后就可以与中煤进行掺配销售。

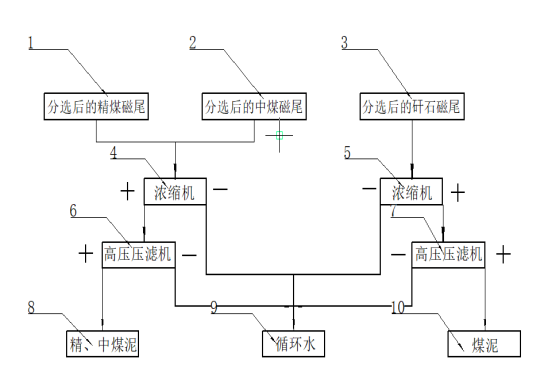

改造流程图如下:

图1:改造前煤泥水处理工艺

图2:改造提质后煤泥水处理工艺

二、超高压压滤技术下煤泥透水性及创效研究

(一)永明煤矿现场试验情况:

通过积极开展现场联合试验,专业技术人员采用TCYZ-1000型压滤机开展试验工作,过滤面积为1㎡,试验共计3天。

试验结果如下表:

TCYZ-1000 | ||||||||

试验单位:陕西永明煤矿有限公司 | 试验时间:2022.04.21-24 | |||||||

序号 | 进料时间 | 进料压力 | 压榨时间 | 压榨压力 | 滤饼厚度 | 含水率 | 滤饼重量 | 滤布型号 |

min | Mpa | min | Mpa | mm | % | (KG) | ||

1 | 40 | 1.2 | 25 | 5 | 25 | 18 | 142 | 加密2026 |

2 | 35 | 1.5 | 26 | 8 | 20 | 16 | 133.5 | 加密2026 |

3 | 35 | 1.5 | 26 | 8 | 20 | 17.4 | 138 | 加密2026 |

4 | 30 | 1.5 | 25 | 8 | 22 | 15.9 | 147 | 加密2026 |

5 | 30 | 1.5 | 25 | 8 | 22 | 15.4 | 142 | 加密2026 |

6 | 30 | 1.5 | 25 | 6 | 21 | 17.4 | 130 | 加密2026 |

7 | 30 | 1.5 | 30 | 6 | 20 | 15.4 | 126 | 加密2026 |

8 | 35 | 1.5 | 35 | 9 | 20 | 16.8 | 122 | 加密2026 |

根据试验结果以上分析,压滤可以满足生产要求,当压榨压力低于6Mpa时,煤泥产品的含水率较高,高于8Mpa时,压榨效果变差,而且能力损耗增加,经济性变弱。因此

该压滤机在永明煤矿煤质条件下经济适用压力建议设置为6-8Mpa。

(二)设备性能及结构

1.压力及试验参数

最大实验压力为:10MPa

运行压力:6-8MPa

3.拉板系统:变频调速自动拉板;速度可调。拉板器及滑道均加有防护装置,上下链盒密闭,保证了拉板系统的清洁性和灵活性。

4.电控系统:PLC(西门子)全程自控和手控、自控切换。

5.滤板:滤板其结构符合我国JB/T4333.3-2005标准(国标)。采用钢材制作,单块滤板总重1.75吨,具有耐糟、高寿命、低故障率的特点。

6.液压系统:液压油缸采用27SiMn无缝钢管,经粗镗、精镗、滚压全部精度达到IT7级;保证了油缸的密封性和使用灵活性。

7.压滤机主梁:为板式结构,材质要采用Q345B桥梁钢,用大型设备制作一体成形。经高速气流抛丸机喷沙处理,把表面的锈及氧化层除掉,并在其表面打出细小麻窝,使油漆附着力更强,不易脱落。具有耐腐蚀、抗拉强度大、抗冲击性好等性能,要经超压试验,安全系数达2.2倍。

8.自动化:该压滤系统自动化程度高,整个工艺过程可以实现无人操作,自动入料、压榨、卸料,但由于煤泥特性不同,压滤煤泥粘度较高时,需要2-3人进行巡检、清理滤布。

(三)实施方案:

目前已在选煤厂主厂房东侧空闲场地,建设钢结构新压滤车间,二楼南北走向布置TP-20型高压鼓膜压滤机四台,一楼主要布置转运及破碎系统。

经浓缩后,含固约 30-50%左右的尾煤煤浆,使用高压柱塞泵经缓冲池打入高压鼓膜压滤机,经高压压榨(工作压力 6-8MPa)后,由皮带输送机汇入煤泥破碎系统。滤饼经破碎后直接进入中煤运输系统进行销售。

(四)环保论证

湿煤泥直接落地转运抛废,环保压力较大,存在环保政策监管风险。深度脱水后的干煤泥无需晾晒,可以直接破碎、掺配进入中煤后销售,无环保影响。该压滤设备属于水处理环保产品,无噪音、无污染,完全符合环保有关要求和规定。大规模推广解决了煤矿长期存在的煤泥处理环保难题。

(五)经济效益

目前矿井中煤价格为120元/吨左右,经市场调研,煤泥破碎掺配进入中煤后销售价格约100元/吨,目前矿井每年产出煤泥20万吨,原煤泥处理系统与高压煤泥处理系统运行成本相当,均为35元/吨左右,故系统改造后每年可增加创效2000万元左右。

在煤炭行业来说是一次巨大的技术革命,即解决了现有煤泥烘干技术导致的环保难题,又大大降低了生产能耗,提高了煤炭产品的综合利用能力,具有良好的可推广性。

参考文献:

[1]汪水清, 朱金波, 朱再胜. 选煤厂煤泥压滤工艺优化及成本控制研究[J].煤炭 加工与综合利用, 2017(1):33-35.

[2] 郑业群. 炭窑渠选煤厂煤泥压滤系统的创新改造[J].煤炭加工与综合利用,

2016(3):25-26.11

[3] 要志军. 太原选煤厂煤泥水系统的改造[J]. 山西焦煤科技, 2012(07):4-8.

[4] 张国政,李靳亮,裴丹军等. 葛店选煤厂工艺系统技术改造[J].魅力中国,

2013(16):139.

[5] 田翠娟. 压滤车 间尾煤煤泥水系统 的 改造及其优化 [J] . 中 国 高新 区, 2018(5):19