宝信软件(安徽)股份有限公司 马鞍山 243000

摘要:针对马钢车轮新检测线工艺流程,使用多桁架机械手在各工位间运载车轮,完成机械手的控制系统配置与功能实现;采用双进出料模式,优化了控制节拍,增强产线运载能力;对整条产线上的车轮轨迹跟踪实行单件精细化信息管理,有效地提高了产线生产节奏和生产效率,满足自动化生产的需求,具有良好的实际应用价值。

关 键 词:车轮检测线;桁架机械手;跟踪系统

0 引言

车轮检测线对生产的车轮连续检测,以保证生产节奏和产品产量,对自动化过程控制要求很高[1]。过程控制系统必须精确地定位,在线跟踪功能是检测线稳定运行的基础,是过程控制系统正常投用的前提,通过跟踪功能二级系统可以实时掌握车轮在检测线的实际位置、状态,相关工艺参数及控制状况,同时依据车轮跟踪信息触发相应的程序(如调用模型计算、操作数据库、产生控制信息等)。

1 背景

马钢股份轮轴事业部现有4条车轮检测线,由于投产时间较早,目前主要存在以下问题:超声波探伤及磁粉探伤设备不能满足现有的产品标准要求;辊道加轨道的物料传输方式极易造成车轮表面污染及划碰伤;缺少车轮表面自动清洁设备;陆续增加的工艺设备导致物流不畅、管理难度加大。基于上述原因,为确保车轮产品的质量安全,提高马钢车轮的竞争力,在新检测线上一套桁架多机械手双进出料跟踪系统,实现桁架机械手(4个)搬运全过程工艺范围内的车轮跟踪,对产线车轮的全面监控和计划实施。

2控制系统设计

2.1 工艺流程

全线共计15个工艺检测设备,25个上下料位置,工艺流程为:

AGV上料→硬度测试→超声波探伤→磁粉探伤→抛丸→清洗吹干→静平衡实验→标识打印/标识压印→尺寸测量→成检1→成检2→激光测量→不合格品堆垛→合格品堆垛。

2.2 系统架构

一级PLC系统采用双CPU架构,一块CPU负责与二级、各单体设备的通讯,全线跟踪等。一块CPU负责协调生产线机械手的功能,机械手的控制系统采用西门子840D SL控制系统。PLC采用西门子S7-400系列CPU。

2.3 功能实现

机械手控制系统实现的主要功能如下:

机械手沿X轴方向的水平移动。

机械手沿Z轴方向的上下移动。

机械手沿Y轴方向的夹紧。

机械手沿X轴方向的旋转。

机械手本身控制

新检测线采用桁架多机械手(4个)实现全过程车轮运载,其中1#机械手负责1-7工位,2#机械手负责6-14工位 ,3#机械手负责14-19工位,4#机械手负责18-25工位,经过模拟仿真和现场调试,对机械手负责工位优化,公共工位可由两个机械手搬运,以达到最优的生产状态。

2.4 通讯设计

一级跟踪PLC负责分配各设备控制器IP地址,并建立S7通讯链接,完成与各系统通讯功能。

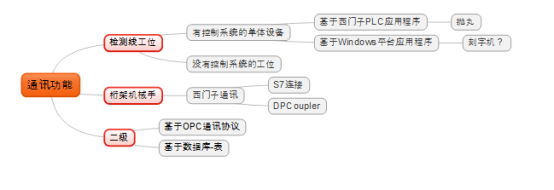

工艺设备厂商为西门子PLC且提供Profinet接口的,采用以太网S7连接通讯。工艺设备厂商为其它品牌控制器且提供以太网接口的,采用以太网TCP/IP SOCKET通讯[2]。工艺设备厂商为西门子PLC或其它品牌控制器,提供PROFIBUS-DP接口的,通过DP-coupler进行DP通讯,通讯功能如图1所示

图1 通讯功能

通讯内容:上报单件跟踪系统各工序子系统状态和联锁等信息,单件跟踪系统返回ID号和联锁等信息。

机械手的运动控制器选用的是西门子840DSL,与此数控系统可以通过其NCU模板的以太网接口或Profinet进行S7连接通讯,也可以通过DP接口与DP-coupler通讯或DP主从通讯。

通讯内容:与单件跟踪系统交互生产计划,ID号,状态、位置等信息。

二级系统设计:单件跟踪系统PLC具有专门面向二级系统数据交换的TCP/IP接口模块。PLC程序中有专门用于信息化数据交换的数据块或功能块。与二级系统的数据交换不应影响设备的正常控制与运行。通讯方式为以太网TCP/IP SOCKET通讯[3];二级系统直接读写PLC相关数据块。

通讯内容:二级系统同单件跟踪系统交互内容包含生产计划、单件信息、工序选择、规格标准等,向二级系统上报工件位置跟踪等。

3 跟踪系统设计

3.1 基本设计

根据每个机械手的工作范围将若干个工位编在一个路径区域内。由跟踪系统将区域内搬运路径、各工位被占用情况和检测完成状况告知机械手。机械手由此确定每次搬运的起点与终点及何时可以从工位下料,何时能给工位上料。检测与控制路径结构如下图2所示

图2 检测与控制路径结构示意图

3.2 双进出料系统设计

本系统设计入料(车轮)位包括1工位的步进梁和3#工位的AGV双进料模式如图1-1所示,正常情况下车轮依次完成检查,车轮至下料位在下料AGV堆垛运出产线,如果4工位以后的工位出现车轮堆积,步进梁工序来源不断的车轮,可由3#工位直接将车轮搬出,保证产线生产过程中不会因为工艺设备故障导致车轮堆积。

3.3 单件跟踪功能

各工序车轮离开或到达一次,各工位车轮信息被更新一次,车轮信息经跟踪PLC处理,HMI各工位可显示更新后的信息,各工位车轮实时跟踪信息。

3.4 协调功能

协调功能由跟踪PLC与机械手PLC互相配合完成,与各工位检测设备通讯由跟踪PLC完成,并传送给机械手,同时机械手的状态经跟踪PLC回传给工位。重要安全信号采用通讯和硬接线双重保护。

3.5 人机界面功能

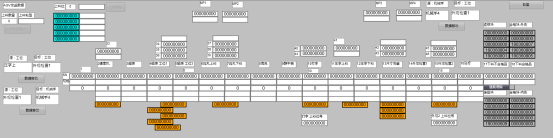

(1)所有机械手位置和状态,各工序状态,如图所示2-1所示。

(2)跟踪画面显示所有工位当前车轮信息如图3-2所示。对各工位、机械手车轮信息因故障导致跟踪信息异常时进行移位。

图3-2 信息跟踪人机交互界面

3.6检测结果

车轮检测线跟踪控制系统贯穿整条产线一级、二级、三级,三级系统将生产结果传送给二级,二级对生产计划表进行管理,下发给一级系统,一级系统对车轮信息进行宏跟踪,并对最人工检查的结果上传给二级,二级系统对车轮检测结果进行统计回传给三级形成报表,直观获得批次车轮检测结果。

4.线上应用

该系统已在马钢轮轴事业部两条车轮检测生产线得到了应用,经过现场的分阶段调试,过程控制系统功能逐步投入。自2021年11月投用至今该系统性能稳定、安全可靠,保证了现场过程控制系统的高效性和高可靠性,有效地提高了检测线的生产效率。跟踪画面形象直观、简单实用,可以准确、动态显示车轮运转全线跟踪情况,各跟踪进程运行正常,易于操作人员理解、现场操作。控制跟踪系统的上线为整条检测线节省5名操作岗位人员,生产效率提升30%,同时可扩展至其它产线,应用前景广阔。

5. 结束语

本文详细论述了车轮检测线桁架多机械手双进出料跟踪系统设计的基本原理,检测的过程中如果跟踪信息不准,出现停机甚至事故的可能性将大幅提高,跟踪系统自投入使用以来,运行良好,HMI控制画面能够实时动态的反映出车轮的实时运动跟踪信息,并精确地触发控制信号,有效地提高生产效率,满足了自动化生产的需要,取得了良好的生产效果,具有重要的推广价值。

[参 考 文 献]

[1] Chen Jin-shan,Li Chang-sheng.Research on control of surface thermalscratch of strip in tandem cold rolling [J].Chinese Journal of MechanicalEngineering, 2014,27(4):738-744.

[2]1750mm 冷连轧不锈带钢高效轧制的跟踪实现[J].机械设计与制造,2015,03(3):163-165

[3]李硕亮,陈德升,魏广州.邯钢冷轧厂热镀锌线焊缝跟踪系统分析[M].北京:冶金工业出版社,2009:27-30.

[4]马伟亮.宝钢热镀锌机组焊缝跟踪系统[J].冶金自动化,2013,37(1):

1