(广东美芝制冷设备有限公司,528300)

摘 要:旋转式压缩机为高背压结构,其壳体的可靠性备受关注。其中,上壳体开有排气管孔和端子孔,双孔的设计使传统形状的上壳体受到高压后,发生塑性变形,该位置处的应力相对集中。当还未满足耐压试验标准时,上壳体就发生了破坏,导致泄漏,最终耐压能力不足。最直接的改善方案为增加上壳体厚度,提高强度,但这种方式性价比不高,会增加材料成本。故现通过理论明确上壳体发生破坏的原因,借助有限元仿真对其形状进行优化,使其耐压强度得到改善,提高产品品质,使压缩机安全性得到保证;同步进行降本,为公司带来收益,有较高的指导意义。

关键词:压缩机;上壳体;耐压;有限元

中图分类号:TG404

Simulation and Experimental study on Pressure Resistance of upper shell of Rotary compressor

PanWen, Chen Hui, Tong Weizheng

(R&D Certer, Compressor pision, Midea Group)

Abstract: Rotary compressor is of high back pressure structure, and the reliability of its shell has attracted much attention. The upper shell is provided with exhaust pipe holes and terminal holes. The design of double holes makes the traditional shape of the upper shell plastic deformation after being subjected to high pressure, and the stress at this position is relatively concentrated. When the pressure test standard is not met, the upper shell is damaged, resulting in leakage, and the final pressure resistance is insufficient. The most direct improvement plan is to increase the thickness and strength of the upper shell, but this method is not cost-effective and will increase the material cost. Therefore, the reason for the damage of the upper shell is clarified in theory, and its shape is optimized by finite element simulation to improve its compressive strength, improve product quality and ensure the safety of the compressor; It is of high guiding significance to reduce costs simultaneously and bring benefits to the company.

Key Words:Compressor; Upper shell; Withstanding pressure; finite element

1

1 引言

空调最为重要的核心部件是压缩机,压缩机是压缩制冷循环系统的“心脏”,它的性能好坏直接影响到空调的整体效能,随着旋转式压缩机的技术发展,全球大多数地区的家用空调中采用的是旋转式压缩机[1]。旋转式压缩机具有体积小,质量轻、振动小、噪声低、过热度低、零部件数量少、吸排气通道路程短、流动阻力小、制冷效率高等优点[2]。另外,旋转式压缩机的可靠性问题也备受关注,尤其是为高背压时,需要考虑到压缩机壳体的耐压能力。

旋转式压缩机的壳体处于高背压环境,对可靠性要求较高,在进行耐压试验时,发生破坏的位置较多,有吸气孔焊接附近、泵体点焊附近、主壳体焊缝附近、上下壳体焊缝附近、上壳体端子附近。其中,常规形状的上壳体受到内部高压后,在其双孔附近(排气管孔和端子孔)会有应力集中,导致该处发生塑性变形。开孔接管区应力状态非常复杂,这是因为一方面开孔破坏了壳体材料的连续性,削弱了原有的承载面积,在开孔边缘附近必定会造成应力集中;另一方面接管的存在使开孔接管区成为总体结构不连续区,壳体与接管在内压作用下自由变形会不一致,在变形协调过程中将发生边缘应力;同时接管与壳体是通过焊缝连接在一起的,焊缝的尺寸如焊缝高度、过渡圆角等会形成局部结构不连续、形成局部不连续应力

[3]。

故本文的目的是通过理论分析上壳体发生破坏的原因,明确改善方向;并以仿真代替实验,提出改善方案,降低成本,并缩短实验周期。

2 破坏原因分析

由于旋转式压缩机的上壳体涉及到焊接工艺、端子及排气管安装等,其形状各异。首先进行两种形状(椭球形和半球形)的上壳体受力分析,最终明确破坏原因,为后续优化方向作准备。

2.1 理论分析

2.1.1 椭球形上壳体

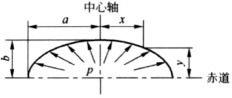

由薄膜理论可知,内压作用下的椭球形上壳体的应力公式为(见图1)[4、5]:

(1)

(1)

(2)

(2)

式中:σφ—轴向应力,MPa;

σθ—周向应力,MPa;

p —椭球形内部所受压力,MPa;

b —椭球形的长半轴,mm;

b —椭球形的短半轴,mm;

x —椭球形上任一点距离中心轴距离,mm;

y —椭球形上任一点距离赤道距离,mm;

t —椭球形上壳体厚度,mm

图1 椭球形上壳体受力分布图

其中,分析椭球形上壳体两个特殊位置时(顶点及赤道)的应力状态如下:

(1) 椭球形上壳体顶点处:即当x=0,y=b时,

![]() (3)

(3)

![]() (4)

(4)

此时,![]()

(2) 椭球形上壳体赤道处:即当x=a,y=0时,

![]() (5)

(5)

(6)

(6)

2.1.2 半球形上壳体

在半球形上壳体内部受到压力作用下,其在各作用点处的的曲率半径相等,其应力公式为(见图2)[4、5]:

![]() (7)

(7)

式中:R—半球形上壳体半径,mm。

图2 半球形上壳体受力分布图

综合以上分析可知,椭球形上壳体应力的大小和分布与其长半轴、短半轴之比a/b有关。当a/b=1时,上壳体即为半球形,应力沿整个半球壳均布,且大小相等,受力情况最好;当a/b足够大时,即上壳体趋于扁平形,周向应力也会足够大,同时由于曲率突变产生应力突变受力情况相对最差。然而,压缩机对外形尺寸有严格要求,故上壳体越接近于球形虽然应力状态最好,但相对扁平形整个高度会有所增加,不满足客户要求,故需要双向权衡。

2.1.3 椭球形和扁平形上壳体对比分析

由于上壳体形状相对复杂,故现取局部结构特征,分析破坏机理提出改善方向。

2.2 有限元分析

现模拟受轴向力和周向力形式,如下。

表1 仿真模型及结果(MPa) | ||

条件 | 仿真模型 | 应力云图 |

左右各施加相同拉力 (模拟周向力受力) |

|

|

上下各施加相同拉力 (模拟轴向力受力) |

|

|

由上表可知,当开双孔的平板左右施加拉力时,应力集中主要发生在双孔之间;当开双孔的平板上下施加拉力时,应力集中主要发生在孔两侧。

图3 上壳体破坏位置

如图3,上壳体发生破坏的位置主要是端子与排气管之间的端子开孔附近处发生破坏。

结合表1,上壳体实测发生破坏的位置与表1左右各施加相同拉力时的应力集中位置相同,故由简化分析说明上壳体周向拉力是导致其发生破坏的主要原因。

3 改善方案分析

3.1 改善方向确定

由于上壳体耐压仿真分析主要是材料非线性分析过程,计算时间较长,故先采用壳单元模型进行改善方向确认,然后再根据实际需求输出可应用落地的三维模型改善方案。

3.1.1 仕样说明及仿真模型

图4 仿真模型

采用壳单元进行有限元仿真分析,将上壳体下端施加固定约束,壳体内表面逐步施加工况压力。

如表2,上壳体仕样R0~R5是基于扁平形上壳体对孔的局部特征进行应力影响分析;上壳体仕样R6~R9是基于椭球形上壳体对孔的局部特征进行耐压能力影响分析。

1

表2 上壳体结构仕样 | ||||

R0 (平面形) | R1 (端子孔台阶向内) | R2 (端子孔台阶向外) | R3 (端子孔双台阶) | R4 (端子孔向外翻边) |

|

|

|

|

|

R5 (端子孔向内翻边) | R6 (椭圆形) | R7 (R6+端子孔平面) | R8 (R7+增加台阶5mm) | R9 (R8台阶加高3mm) |

|

|

|

|

|

表3 仿真结果应力云图 | ||||

R0 (平面形) | R1 (端子孔台阶向内) | R2 (端子孔台阶向外) | R3 (端子孔双台阶) | R4 (端子孔向外翻边) |

|

|

|

|

|

R5 (端子孔向内翻边) | R6 (椭圆形) | R7 (R6+端子孔平面) | R8 (R7+增加台阶5mm) | R9 (R8台阶加高3mm) |

|

|

|

|

|

3.1.2 仿真结果

图5 仿真结果

结合表2仕样图、表3对应应力云图,分析结果趋势见图5,详细分析如下:

由R0和R6可知:结合表1,从开孔式的应力云图可看出,其应力集中在开孔边缘及两孔之间,开孔平面式的应力集中主要是受周向应力的影响。

R6相对R0:椭球形上壳体比扁平形上壳体应力有较明显改善。主要是由理论公式可知,扁平形上壳体周向应力会足够大,同时由于曲率突变产生应力突变受力情况最差。故椭球形上壳体比平面形应力改善明显。

R1、2、3、4、5相对R0和R8、R9相对R6:在开孔处增加台阶或翻边可使应力减小并分散。在受力情况较差的扁平形的整体应力下降较明显,在受力相对较好的椭球形的应力分散较明显。

考虑到应力和整体变形, R9为相对最优仕样。

4

3.2 上壳体三维模型对比分析

3.2.1 仕样说明

结合分析的有效改善方向R9,进行三维建模的有限元分析,并对比公司现常用的两种上壳体形状。

其中上壳体仕样C0为局部球形和C1为扁平形,如表4。

表4 上壳体结构仕样 | ||

C0局部球形 | C1扁平形 | R9椭球形 |

|

|

|

表5 材料参数 | |||

部件 | 泊松比 | 杨氏模量(Gpa) | 屈服强度(Mpa) |

上壳体端子 | 0.29 | 200 | 293 |

排气管 | 0.33 | 108 | 200 |

3.2.2 仿真结果

由于上壳体出现破坏的位置主要在端子,故三维模型应力以端子应力输出结果进行对比分析,上壳体耐压仿真结果如下:

上壳体整体形状越接近球形,应力和整体变形改善越明显,结果如图7。

图7 仿真结果对比

R9相对常用上壳体仕样C0和C1端子应力及整体变形均有明显改善,主要是因为球形区域R9>C0>>C1,现有球形的平面区域比较大,曲率突变产生了应力突变;同时R9在开孔附近增加台阶使孔附近的应力分散而减小。R9相对常用上壳体仕样C0其耐压强度可提高14%。

表6 端子应力云图(Mpa) | ||

C0局部球形 | C1扁平形 | R9椭球形 |

|

|

|

4 降本优化方案

同步地,前面利用上壳体椭球形改善耐压强度,现针对量产化(焊接工艺、端子罩安装等)进行再次优化设计并材料降本。

4.1 有限元分析

4.1.1 仕样说明

表4 上壳体结构形状及主要参数 | |||

仕样 | 厚度(mm) | 重量(g) | |

C1扁平形 |

| t | M |

优化仕样 |

| t-14% | M-10.5%↓ |

4.1.2 仿真结果

以端子应力输出结果进行对比分析,并取该仕样耐压试验结果反推破坏应力,分析优化仕样的耐压能力。当耐压能力不足时,优化方向是通过增大球形区域短轴,尽可能减小平面区域。

表5 仿真结果 | ||

仕样 | 耐压能力(MPa) | |

C1 | A | |

优化仕样 | A+0.1 | |

由表5可知,椭球形优化仕样耐压能力与扁平形上壳体相当。

4.2 方案验证

对表5中两个仕样进行壳体耐压试验,最终结果两者耐压能力相当,与仿真结果趋势一致。

5 结论

本文通过理论及有限元仿真,对压缩机上壳体的耐压破坏机理进行了研究,并同步试验确认,主要结论如下:

(1) 上壳体耐压破坏主要发生在端子孔附近,主要是由于周向应力导致。

(2) 上壳体形状接近扁平形时,周向应力会足够大,曲率突变产生应力突变受力情况最差;接近球形时,应力越小,耐压强度越高,在薄弱位置开孔附近增加台阶可使应力分散而减小。球形上壳体改善了当前上壳体的强度,提高了产品品质,使压缩机安全性得到保证。

(3) 在保证耐压能力相当的前提下,将球形上壳体进行减薄降材,并量产应用,为公司带来收益。

参考文献

[1] 高斌, 高强, 李华明. 转子压缩机快速重启技术的研究与应用[J]. 家电科技, 2021.

[2] 林森荣. 变频单双转子压缩机在空调器中的应用研究[J]. 家电科技, 2021.

[3] 温洁明, 边立静, 黄艳阳. 压力容器开孔接管区的有限元分析和实验研究[J]. 装备制造技术, 2006.

[4] 陈在平, 赵相宾. 可编程序控制器技术与应用系统设计[M]. 北京: 机械工业出版社, 2008.

[5] 陈可华, 金元文. 椭圆形封头的受力分析[M]. 贵州: 有色设备, 2007

4

作者简介

潘雯,女,1984年,硕士。研究方向:CAE仿真技术研究工作。地址:广东美芝制冷设备有限公司。E-mail: panwen1@chinagmcc.com。

4