中车大连机车车辆有限公司 辽宁大连 116022

摘要:当下,精益管理已经成为企业转型升级、提质增效的重要抓手。而精益管理不仅是一门科学,更是一种文化,是企业在推进精益管理过程中,对工作中的先进经验不断总结、提炼、固化形成特有的精益文化内核,从而在工作中指导实践,为企业高质量发展贡献更多精益力量。本文介绍了目视化管理、现场5S管理、改善管理、瓶颈分析等精益生产工具在助力分厂精益生产过程中的灵活应用,并从把握 “三个环节”入手,分析推进精益文化建设对营造分厂精益管理氛围的促进作用。

关键词:精益管理;提质增效;精益文化;企业

精益文化建设,人是“根”,氛围是“土壤”。在推进精益工作前应当明确:每个人既是管理的执行者,又是管理的改进者,将精益文化精髓融入企业干部职工的思想和行为中,以思促行。

1.1注重思想导入

要引导职工从尝试到大胆摒弃惯性思维,深挖精益文化内涵。工作中可借助文化墙、产线展板、精益微信群等载体,对精益理念广泛宣传,通过征集精益改善提案、精益管理小故事、金点子等内容提炼“精益点”,引导全员自觉从节约一根焊条、一枚砂轮片、一度电做起,让精益思想入脑入心,不断营造人人参与、事事改善、全员践行、持续改进的精益氛围。

图1 多元化精益思想宣贯

1.2注重平台搭建

通过建立精益改善提案云申报评价系统、精益改善微信群等载体,搭建交流平台,强化职工在精益管理过程中的交流与激励,激发职工的协作性、能动性和创造性。同时,把对标作为推进精益管理的重要抓手,通过培养、树立精益改善提案之星,发挥榜样的示范、引导、激励作用,为精益管理储备人才,打造精益团队,进一步推动精益管理工作水平整体提升。

图2 树立精益改善提案之星

1.3注重激励驱动

结合分厂生产实际,建立并持续完善一套精益文化评价体系,对各项绩效考核指标进行整合、优化,持续有效地推进精益文化建设。通过工位(班组)月度考评激励,整合优化创新管理资源,完善创新激励评价制度,在分厂内部营造一种鼓励创新、敢于创新的浓厚氛围,充分激发职工锐意进取的精神,进而增强公司整体创新能力和管理水平。

图3 开展工位(班组)月度考评会

2.执行精益方法,落实保障机制

满足顾客需求、取向市场是制造业发展的一条主线,要围绕这条主线,执行精益方法,落实保障机制,不断提升价值、减少浪费,确保精益文化深入推进。

2.1注重精益组织建设

搭建精益组织,目的在于建设优质高效的服务性组织,凸显服务功能,更好地助力现场高效生产。以钢结构分厂为例,自搬迁至旅顺新厂区以来开展了“精益产线包保组织建设”,通过打造精益产线包保组织,使组织在精益、劳纪、质量、设备、安全、工艺、物料七个方面为精益生产保驾护航。

2.2注重问题倒逼机制

要以精益理论培训活动、精益改善提案提报、年度重点改善项目三项具体工作为抓手,从查找问题、分析问题、解决问题各环节入手,选择重点工作、重点不足、重点瓶颈进行突破,以点带面促进精益管理落地,努力构建流程优化、节能降费、优质高效的精益管理体系。

2.2.1改善案例一——实施工序切分

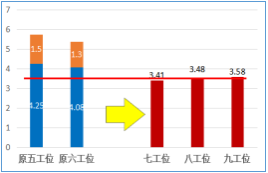

以生产节拍为核心,平衡瓶颈工序,将老厂区9个工位调整为13个工位,减少等待时间,提升生产效率,降低节拍时间。

图4 改善前后作业时间对比

2.2.2改善案例二——柔性工装应用

对车体一工位底架组对工装实施改造,将原来各种车型的专用工装进行柔性化升级,可实现多种车型快速切换。工装换型准备时间由68小时降低至15小时,用时仅为原来的1/4,工装费用、占地空间显著降低。

图5 改善前后成本对比与换模时间对比

2.2.3改善案例三——储运一体化升级

应用HXD3C型机车形迹化配送工装,有效降低物料配错率。通过形迹化的防错机制实现准时、准确、定量、套餐式配送,做到生产现场物料的日清日结,促进生产由粗放型、传统式的运营模式向科学化、标准化、精细化方向转型。

图6 HXD3C型机车形迹化配送工装

2.3注重精益流程优化

精益管理是提升企业管理水平,促进企业提质增效的有效举措。于整个公司而言,为提升管理效率,达到事半功倍的效果,重点在于梳理精益推进工作关键流程,注重流程显性化,进一步优化关键业务流程和重要管理流程,根据流程梳理结果整合优化制度文件,并组织全员学习,以精益文化理念构建精益文化制度体系。

3.实现精益目标,注重文化推广

在推行精益生产的过程中,不能建设好精益文化,那么精益生产也将无法持续。因此,抓好理念和实践的有机结合,才能实现精益目标,推进精益文化的落地。不仅如此,还要注重成果推广,只有这样,精益文化才能在分厂内部落地生根。

3.1确立精益目标

自公司搬迁至旅顺新厂区以来,消除各类浪费、优化资源配置、提升效率和效益一直是全员的精益生产目标。在日常工作中,以推进生产节拍达成率100%为出发点,围绕提升产品质量稳定性、生产效率,减少等待过长、库存过多、流程过剩、动作过多等方面的过程浪费,将精益文化理念和精益改善方法延伸到设备管理、安全管理、工艺服务、质量管理等各个领域,实现降本增效的目的。

3.2注重成果评价

围绕“成本明显下降、效率明显提升、质量明显提高、库存水平合理”的评价目标,按照“生产现状调研——改善主题选择——精益改善研讨——课题试点优化——固化全面推广”的流程,运用价值流程图等精益工具进行分析,对存在的浪费点进行改善,对生产中不增值的、不必要的、占用资源过多的动作和缺陷进行分析并改善,实现生产高效运转。

3.2.1浪费点改善案例一

精益生产的核心就是消除浪费和持续改善。在生产过程中,因量尺、划线、组焊、打磨等工艺的特殊性,使用的生产工具种类杂数量多,工具箱内部工具摆放无规矩,导致寻找工具耗时长、工具丢失,从而造成浪费。为消除这一浪费,采取以下措施:

(1)购置泡沫棉,一方面防止工具剐蹭工具箱,另一方面利用泡沫棉易切割成型的特点,对扳手、螺丝刀、千斤顶等工具进行开槽定置存放。

(2)可视化工具箱内部形迹化管理定置。制作带有上下指示箭头的工具名称定置贴。对应贴放于工具箱内部每一层隔板横切面处,便于生产者按图索骥,方便快捷地还取工具。

(3)制作工具箱内部定置图,塑封后贴放于各工具箱同一位置。

经过改善,职工每次拿取工具节约时间一到五分钟;职工使用工具后能够及时准确放回原处,便于重复拿取;有效防止工具丢失;推广至分厂各产线各工位取得良好效果:工具随意摆放现象明显减少,促进生产现场整齐划一,形成日渐浓厚的精益改善氛围。

图7 工具箱内部形迹化定置前后对比

3.2.1浪费点改善案例二

安全帽摆放杂乱无序,导致作业环境拥挤杂乱,职工经常浪费大量时间寻找自己的安全帽。为改善这一现状,预先统计各产线职工人数,选取长凳靠背为帽子架挂放点,测量每条长凳背的长度,利用生产余料,借助激光下料机编程、投料、切割,自主研制职工安全帽存放挂架。安全帽存放挂架投入使用后,安全帽不容易拿混,使休息室焕然一新,现场作业环境整洁明亮,有助于5S管理工作的开展。

图8 设计制作安全帽存放架

3.3推广精益文化

精益文化理念是在工作中不断积累、总结、提炼、升华所得到的精益管理文化内涵,它来源于实际工作,同时又对实际工作具有指导和推进作用。

3.3.1精益改善提案培训

为确立“消除浪费、创造价值、持续改善、精益求精”的精益文化理念,笔者定期组织职工开展精益改善提案培训活动,将不同分类的优秀提案按照工作岗位的不同进行有针对性的填报讲解,可以进一步激发职工参与改善的热情,调动班组职工改善提案的参与率。同时,以活动为载体宣贯精益文化,使职工知行合一,学以致用,充分发挥自身力量和智慧,自己动手,主动改善,用实际行动践行工匠精神,为公司拓展精益管理、强化提质增效、筑牢质量防线做出杰出贡献。

图9 精益改善提案培训

3.3.2岗位精益格言应用

为增强职工的产品质量意识,筑牢职工精益生产的思想基础,笔者在分厂内部开展岗位精益格言征集活动,强化理念引导,协助职工围绕降本增效、创新提质、深化改革等主题,总结、归纳、提取本岗位精益格言,用理论指导生产,以生产验证理论。

在此基础上,笔者将岗位精益格言征集与现场5S管理相结合,制作5S管理定置卡,内涵岗位精益格言、人员信息(包括姓名、工位、工种、照片、政治面貌等元素),并统一朝向、统一高度贴放,激励职工立足岗位创新奉献,提质增效,营造分厂浓厚的精益管理氛围。

图10 现场5S管理定置卡

3.3.3精益现场指导书编制

为强化生产现场管理,促进异常快速解决,笔者编制了精益现场指导书,内容包括标准图示、标准具体要求、责任人、包保负责职能人员、包保领导,使生产现场的管理和维护有章可循。利用指导书的标准参照作用,结合日抽检、周巡检、月考评机制,拉动全员参与管理的积极性,将构建体系化的精益生产运营格局作为常态化工作,从小到大,由点到面,持续改善,做到精益始于问题,做于过程,成于改善,归于文化、臻于至善。在分厂逐步形成“人人有改善能力,事事有改善空间”的精益文化氛围。

图11 精益现场指导书

结束语:

综上所述,推进精益文化建设可以帮助企业消除生产浪费、提高生产效率,达到降低成本的目的。在新经济形势下,制造业应当秉持“以改善促创新,以创新求卓越”的精益管理理念。通过结合自身实际情况,不断充实和完善精益文化,对工作方法和流程持续改进,有力结合企业精益管理体系建设、标准化体系建设等工作,抓好现场5S管理、价值流分析、目视化管理、改善管理和全面质量管理等各环节工作,统筹推进精益管理水平提升,促进精益文化落地,为分厂营造浓厚的精益管理氛围,最终形成“精益从心开始,改善从我做起”的思想共识。

参考文献:

[1]许家明,张成德,刘佳宝.加强精益文化建设 推动企业转型发展[J].冶金企业文化,2017(05):55-56.

[2]薛升波.企业精益文化的探索和思考[J].冶金企业文化,2017(03):44-45.

[3]吴松涛.企业构建精益文化的几点建议[J].企业改革与管理,2018(07):175-176.

[4]王金营. A公司精益生产管理研究[D].云南大学,2022.

[5]王磊,杨志刚.“精益文化”铸就发展之魂[J].当代电力文化,2020(11):24.

[6].全员改善,打造“六力”[J].企业管理,2021(07):60-65.