江门宏佳新材料科技有限公司 广东江门 529000

摘要:中频炉凭借优良的冶炼性能,在合金粉生产中运用越来越广泛。了解合金元素在中频炉中的烧损规律,对于获得稳定化学成分的合金粉及保障合金粉质量稳定显得十分必要。本文以某配比的合金粉为研究对象,分析了熔炼过程中不同温度和不同保温时间下合金元素的烧损规律,指出熔炼温度和保温时间是影响合金元素损耗的重要因素。最后,从挥发损耗、氧化损耗和炉衬损耗三方面简单阐述了合金元素的烧损机理,指出合金沸点、平衡蒸气压、与氧的亲和力以及炉衬材料的性质对合金损耗有重大影响。

关键词:中频炉;合金元素;损耗机理

合金粉末凭借优异的性能在粉末冶金行业的众多领域有着广泛的应用,特别是金刚石工具行业预合金粉的应用越来越广泛。目前,合金粉末的制备工艺绝大多采用熔炼-雾化法。而中频炉是熔炼工艺的首选设备。中频炉具有熔炼效率高、元素烧损少、收得率稳定、温度好控制、操作方便、污染小、能变换熔炼不同种类的金属液等优点,因而在合金粉生产中运用越来越广泛。为保障合金粉的质量的稳定,了解合金元素在中频感应炉中的烧损规律,对于获得稳定化学成分的合金粉及保障合金粉质量稳定显得十分必要与重要。

本文以某配比的Fe-Cu-Ni-Sn-Co合金为研究对象,探究了在中频感应炉熔炼升温过程和静置过程中合金元素的烧损规律,并简单分析其烧损机理。

1 试验及结果分析

1.1 试验方法

熔炼在GW型100Kg无芯中频感应电炉中进行,炉衬材料为电熔镁砂。用工业纯铁、电解铜、电解镍、回炉料、石墨增碳剂等调整化学成分,用荧光光谱仪分析化学成分。试验分别对熔炼升温过程和熔炼保温过程中合金元素的烧损规律进行了分析。

2.2 试验结果

熔炼温度与熔炼保温时间是影响合金损耗的重要因素。试验分别针对熔炼温度和保温时间进行了分析。表1为合金熔炼升温过程不同温度下合金元素的化学成分分析。表2为合金熔炼静置过程不同保温时间下合金元素的化学成分分析。

表1 不同温度下合金化学成分/wt% Table1 Alloy chemical composition of at different temperatures/wt% | |||||||

钢液温度 /℃ | Fe | Cu | Ni | Sn | Co | Mn | C |

1503 | 24.36 | 12.66 | 8.65 | 3.42 | 1.85 | 1.15 | 0.25 |

1554 | 24.34 | 12.66 | 8.65 | 3.41 | 1.85 | 1.12 | 0.24 |

1606 | 24.30 | 12.64 | 8.63 | 3.40 | 1.84 | 1.08 | 0.20 |

1652 | 24.26 | 12.64 | 8.63 | 3.38 | 1.84 | 1.04 | 0.14 |

表2 不同保温时间下合金化学成分/wt% Table2 Alloy chemical composition of under different holding time/wt% | |||||||

保温时间/min | Fe | Cu | Ni | Sn | Co | Mn | C |

0 | 24.26 | 12.64 | 8.63 | 3.38 | 1.84 | 1.04 | 0.14 |

5 | 24.25 | 12.64 | 8.62 | 3.32 | 1.84 | 1.01 | 0.12 |

10 | 24.24 | 12.63 | 8.60 | 3.29 | 1,83 | 0.96 | 0.08 |

由表1可知,随着熔炼温度的升高,碳、锰的损耗最大,铁、锡有一定程度损耗量,其他合金元素铜、镍、钴含量基本没有损耗。由表2可知,随和保温时间的加长,碳、锰的损耗最大,锡也有一定损耗,其他合金铁、铜、镍、钴损耗都不大。很显然,熔炼温度越高,保温时间越长,合金损耗越大。这是因为,熔炼时间越长合金参与氧化反应的时间也就越长,熔炼温度越高,加快了合金元素的烧损,加大了合金元素的挥发。

2 烧损机理分析

3.1 挥发损耗

合金沸点越低、平衡蒸气压越大,其挥发损失越严重。表3为试验用合金元素的熔沸点及不同温度下的饱和蒸气压数据。

表3 常用合金的熔沸点及饱和蒸气压 Table3 Common used alloy melting point and saturated vapor pressure | |||||||

元素 | 熔点/℃ | 沸点/℃ | 饱和蒸气压/Pa | ||||

500℃ | 1000℃ | 1200℃ | 1600℃ | 1650℃ | |||

C | 3500 | 4825 | 0 | 0 | 0 | 0 | 10-8 |

Co | 1495 | 2900 | 0 | 10-7 | 10-4 | 10-2 | 10-1 |

Cu | 1083 | 2595 | 0 | 10-4 | 10-2 | 1 | 1 |

Fe | 1535 | 2750 | 0 | 10-6 | 10-4 | 10-1 | 10-1 |

Mn | 1244 | 1962 | 10-8 | 10-1 | 1 | 1 | 1 |

Ni | 1453 | 2730 | 0 | 10-7 | 10-4 | 10-2 | 10-1 |

Sn | 232 | 2770 | 0 | 10-4 | 10-2 | 1 | 1 |

由表3可知,很显然相同温度下,碳的饱和蒸气压最小,锰的平衡蒸气压相对最大,铜、锡平衡蒸气压相近。由此可知,在相同熔炼温度下,锰的挥发损耗量最大,碳的挥发损耗最小。

此外,合金熔体表面的氧化膜性质、熔炼设备及熔炼工艺条件对挥发损耗也有较大影响。因此,在实际生产中应尽量采用降低熔炼温度、缩短熔炼时间、减小熔池表面积等措施,来降低合金元素的挥发损耗。

3.2 氧化烧损

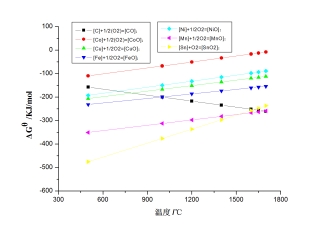

合金元素对氧的亲和力是决定其烧损程度的重要因素。表4为常用金属氧化物的生成反应及吉布斯自由能计算公式。根据表1的数据可以做出吉布斯自由能与温度的关系图,见图1。图1为试验合金氧化物的标准吉布斯自由能与温度的关系。

表4 金属氧化物的生成反应与吉布斯自由能 Table4 Metal oxide generate reaction and Gibbs free energy | ||

生成反应 | 吉布斯自由能/J/mol | 适用温度范围/℃ |

[C]+1/2(O2)=[CO] | ΔGθ=-114390-85.78T | 475-2050 |

[Co]+1/2(O2)=[CoO] | ΔGθ=-152255+84.62T | 500-2050 |

[Cu]+1/2O2=[CuO] | ΔGθ=-245600+78.66T | 450-1950 |

[Fe]+1/2O2=[FeO] | ΔGθ=-264000+64.59T | 500-1750 |

[Ni]+1/2O2=[NiO] | ΔGθ=-235600+86.04T | 500-1800 |

[Mn]+1/2O2=[MnO] | ΔGθ=-388860+76.31T | 390-1840 |

[Sn]+O2=[SnO2] | ΔGθ=-574882+198.66T | 450-1700 |

图1 合金氧化物的标准吉布斯自由能与温度的关系

由图1可知,从900-1650℃,锡、锰和氧的亲和力较大,其次是铁,铜、镍与氧的亲和力接近,钴与氧的亲和力最小。由此可知,熔炼过程中锡与锰的氧化损耗较大,铁的氧化损耗次之,镍与铜的氧化损耗差不多。

此外,熔体表面的氧化膜也是决定氧化烧损的一个因素。例如,铁、镍等金属氧化物可以部分溶解于合金熔体中,难以形成连续封闭的氧化膜,在一定程度上加剧了氧化损耗。

3.3 与炉衬材料作用损耗

中频炉根据炉衬材料的不同可分为酸性炉(炉衬材料主要为SiO2)、中性炉(炉衬材料主要为MgO·AI2O3)和碱性炉(炉衬材料主要为MgO)。

相同的原材料,选择不同性质的炉衬材料进行熔炼,合金元素的烧损也大不相同。一般情况下,酸性炉衬进行合金熔炼,C、Mn的烧损要比碱性炉衬大,而Si的烧损较小,有时甚至会增加Si。这是因为:[Mn]+(O)=[MnO],[MnO]+[SiO2] =[MnO·SiO2],由于酸性炉衬含有大量的SiO2,所以在较高的温度下,消耗的Mn就多。另外,2[C]+[SiO2] =[Si]+2(CO),当温度大于1470℃时,这个反应式就一直向右进行,势必导致C的烧损加大。相反在碱性炉衬或中性炉衬中由于Mg、A1与O的亲和力较大很难被置换,所以相对烧损较小。总之,酸性熔炼炉中,易形成酸性氧化物的元素,一般烧损较小,而易形成碱性氧化物的元素,烧损较大;碱性炉正好相反。

4 结论

文章研究了中频炉熔炼过程中合金元素的烧损规律并分析其烧损机理,结果表明:

(1)熔炼温度与时间对熔炼过程中合金损耗有重要因素。随着熔炼温度的升高及保温时间的延长,碳、锰的损耗非常大,铁、锡有一定程度损耗量,其他合金元素铜、镍、钴含量基本没有损耗。

(2)挥发损耗、氧化烧损及炉衬损耗是合金损耗的三大主要因素。合金沸点越低、平衡蒸气压越大,挥发损失越大。合金元素与氧的亲和力越大,其氧化损耗也就越大。此外,需要根据合金原料性质的不同,选择不同性质的炉衬材料进行熔炼。

(3)根据熔炼过程合金元素的损耗特点,选择合适的熔炼工艺,确保产品化学成分温度,保证产品质量。

参考文献

[1] 黄培云.粉末冶金原理[M].北京:冶金工业出版社,2014年.

[2] 吴树森.有色金属熔炼入门与精通[M].北京:机械工业出版社,2014年.

[3] 吴延宝.真空熔炼的碳烧损及氧含量影响因素研究[J].铸造,2013,6(01):1-3.

[4] 黄乾尧.高温合金[M].北京:冶金工业出版社,2002年.

[5] 沈峰满.冶金物理化学[M].北京:高等教育出版社,2017年.