维沃移动通信有限公司 广东东莞 523000

摘要:伴随现代科技持续发展,电子产品自身功能更具多元化,任务处理效率持续提高,致使芯片所产生热量逐渐增加,外加外型轻薄化需求强烈,对散热挑战越来越大,为有效提升电子产品散热,需要对均热板散热结构合理优化设计。鉴于此,本文主要基于原理探讨均热板散热结构的优化方向,旨在为业内相关人士提供参考。

关键词:散热结构;均热板;设计

前言

电子产品行业逐渐向着小尺寸、高性能、多功能方向发展,耗电逐步增加,芯片所产生热量逐渐增加,散热挑战越来越大,传统的风扇、热管、散热器难以应用到轻薄的电子产品中,而均热板可以较好的满足此需求,有较好的前景,故针对均热板基于其工作原理对其散热结构优化方向开展综合分析,有着一定的现实意义和价值。

1、工作原理简介

均热板工作原理与热管工作原理类似,都是由密闭类真空的腔体,工质,毛细吸液芯等组成,工质在热源端吸收热量,冷凝端释放热量,通过毛细力驱动回流,高效往复循环,实现高效传热。所不同的是,相对传统热管的一维散热,均热板扩展到了二维散热。

根据Cotter理论,热管工作正常条件需满足毛细力需克服内部蒸汽压降,液体压降和重力,即![]() ,结合最大传热量与潜热质量的关系

,结合最大传热量与潜热质量的关系![]() 等得出最大传热量计算公式如下:

等得出最大传热量计算公式如下:

其中 ,![]() 液体的表面张力系数;

液体的表面张力系数;

![]() ——毛细有效半径;

——毛细有效半径;

![]() ——有效长度;

——有效长度;

![]() ——液体密度;

——液体密度;

![]() ——汽化潜热;

——汽化潜热;

K——吸液芯的渗透率;

![]() ——吸液芯的横截面积,又称液体流通面积;

——吸液芯的横截面积,又称液体流通面积;

![]() ——阻力系数;

——阻力系数;

![]() ——蒸汽粘度;

——蒸汽粘度;

![]() ——蒸汽腔水力半径;

——蒸汽腔水力半径;

![]() ——蒸汽腔的横截面积;

——蒸汽腔的横截面积;

![]() ——蒸汽密度。

——蒸汽密度。

从上公式可以看出,![]() 与有效毛细半径

与有效毛细半径![]() 成反比,有效毛细半径越小,最大传热量越大;与吸液芯的渗透率K、吸液芯的横截面积

成反比,有效毛细半径越小,最大传热量越大;与吸液芯的渗透率K、吸液芯的横截面积![]() 、蒸汽腔横截面积

、蒸汽腔横截面积![]() 正比,渗透率越高,吸液芯的横截面积越大,蒸汽腔横截面积越大,最大传热量越大。需要注意的是毛细半径越小,往往吸液芯的渗透率也越小,是一对矛盾体,两者取平衡。

正比,渗透率越高,吸液芯的横截面积越大,蒸汽腔横截面积越大,最大传热量越大。需要注意的是毛细半径越小,往往吸液芯的渗透率也越小,是一对矛盾体,两者取平衡。

2、轻薄化结构设计优化方向

2.1基于常规结构减薄化设计

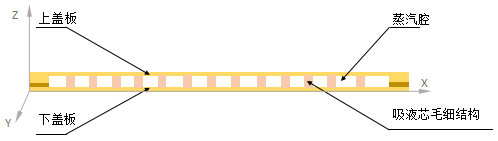

常规均热板的结构见图1,由上盖板、下盖板、支撑柱、吸液芯毛细结构、蒸汽腔等组成,工质分布于在蒸汽腔和吸液芯中,内部抽真空,边缘焊接封边形成密闭腔体。Z向大小代表轻薄化程度。

图1 常规均热板结构示意图

基于常规结构减薄的方向之一为上、下盖板Z向减薄,譬如由0.08mm~1mm减至0.04~0.06mm,存在因减薄后强度太弱,导致裂纹或平面度差,故需要用强度更好的材质进行替换。减薄方向之二为Z向减小蒸汽腔,蒸汽腔减小后Av减小,蒸汽阻力增加,若需要维持相同的Qmax,则需要增加吸液芯毛细力,譬如在原来丝网的基础上增加1~2条fiber编织网,从热源端引向冷端;或者下盖板内侧做部分微沟槽等。减薄方向之三为由正常铜线制作的丝网打扁减小厚度等。

图2 减薄优化方向示意图

2.2 新结构减薄方向优化

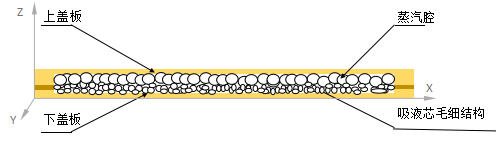

除了基于常规结构减薄外,出现了新结构的减薄优化方向,譬如吸液芯与蒸汽腔并行布局如图3,吸液芯同时起到支撑作用,大幅减小了Z向厚度,注意Y向的走向需要围绕热源处向冷端区域散开。

图3 吸液芯与蒸汽腔并行布局结构示意图

除上述方式外,还有一种特殊印刷金属与树脂的混合料,然后高温去树脂,生成上层大孔洞,下层细小孔隙,且互通链接,下层用做吸液芯毛细结构,上层走蒸汽的结构,效率更高。

图4 毛细蒸汽腔一体式结构示意图

从维度讲,其实环路均热板实现了蒸汽通道与液体通道的分离,也可以X向减少厚度。环路均热板与环路热管原理相当,不再详述。

关于因减薄后导致腔体减小,传热量提升的方向,除了上述优化毛细方向外,还可以从工质上进行优化,提升密度和汽化潜热,减少蒸汽粘度和液体粘度,都可以提升最大传热量,纳米流体便是从此方向进行优化的。

2.3轻量化方向

至于轻量化方向,主要从盖板材质、毛细材质上考虑,譬如采用密度更低的金属钛合金,挠性覆铜板FCCL等作为壳体盖板,采用尼龙等作为毛细。

3、结语

综上所述,基于原理探讨均热板散热结构减薄的优化方向有减薄盖板厚度,减薄腔体,通过增加fiber,设计微沟槽,吸液芯与蒸汽并行布局等优化提升毛细力来保持最大传热量。采用密度更低的钛合金,挠性覆铜板FCCL等作为壳体盖板,采用尼龙作为毛细等为均热板结构设计的轻量化方向。

参考文献:

[1]庄骏等.热管技术及其工程应用.化学工业出版社

[2]郁圣杰,李谦,张德俊.基于两相流均热板的数字子阵散热及优化[J].雷达科学与技术,2022(001):74-78,86.