云南省滇中引水工程有限公司 云南楚雄 651600

摘要:当大坡度斜井开挖到下平段的时候,标志着主洞的全面施工即将启动,对如何加快主洞的施工进度和尽早进入主洞施工,下平段临时设施合理布设和有效的主洞挑顶显得尤为重要,合理而有效的措施是保证工程平稳有序推进的关键。

关键词:水利工程 大坡度斜井 正洞 挑顶 技术

一、工程基本情况

云南省滇中引水工程柳家村隧洞2#施工支洞长713.97m,倾角22°,属大坡度斜井,采用有轨运输,支洞断面采用城门洞型,断面尺寸为6.5m×5.5m(宽×高),最大落差为232.88m。支洞沿线地形起伏较大,支洞埋深随洞深逐渐增加,最大埋深位于与主洞相交部位,约421m。

二、施工总体布置方案

柳家村隧洞2#施工支洞承担主洞施工任务重,洞内采用有轨运输,施工瓶颈多,难度大,效率低,安全风险高,施工组织难度大等施工特点,在保证施工安全、进度的前提下,总体方案为:①主洞运输采用汽运,施工运输采用有轨运输,隧洞内的出渣以及材料的运输都存在转换过程。运输主要涉及渣土运输、喷锚料的运输、混凝土的运输、钢材运输、人员上下行运输。②支洞考虑“三线六轨”布置,实现出渣与材料、人员运输分离。出渣采用双线双向绞车提升系统运输,人员材料运输上下采用独立的施工人车运输轨道,洞口设道岔实现不同功能轨道矿斗车的转换使用。③主洞混凝土采用溜槽下放至施工底二次搅拌后由混凝土罐车运输至主洞掌子面使用。喷锚料运输通过矿斗车将喷锚料运至平直段,然后通过卸料装置将喷锚料卸至喷锚运输车中,然后运送至主洞进行使用。④交叉口平直段设置“三区四室”分别为:转渣扩挖区、混凝土搅拌运输区、材料装卸区;变压器洞室、存渣洞室、材料存放室、泵站室。⑤平直段架设行吊便于材料装卸、设备安装维护检修并配备监控、通讯、信号、电铃等多重安全保障措施。

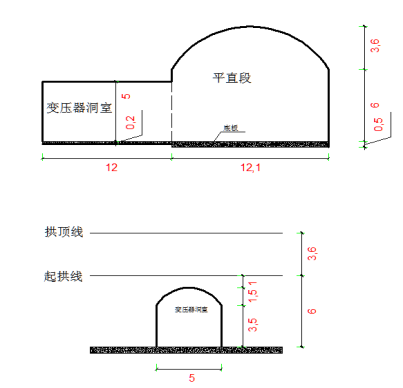

图1 柳家村隧洞2#支洞下平段平面布置图

(一)、斜井渐变段开挖、支护

1.1、尺寸布置

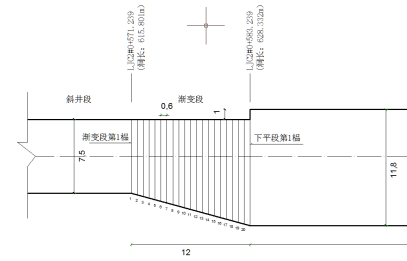

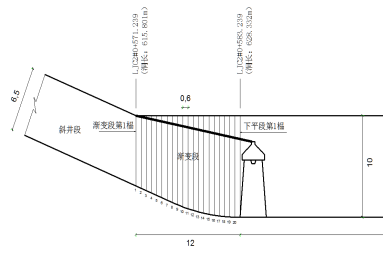

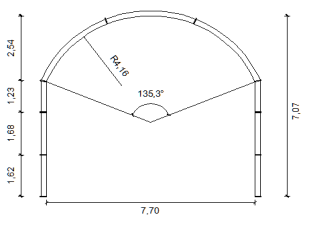

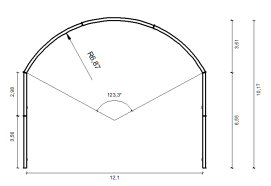

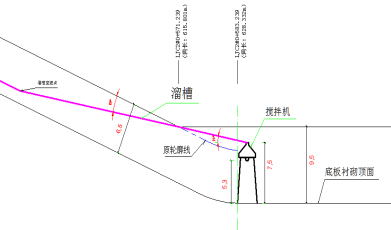

柳家村隧洞2#施工支洞开挖断面目前按V类围岩断面开挖支护,断面尺寸7.5m(宽)×6.5m(高),考虑到混凝土溜槽布置及下平段高度,斜井段从LJC2#0+571.239(洞长:615.801m)处开始进行扩挖渐变段施工,至LJC2#0+583.239(洞长:628.332m)圆曲线终点处扩挖渐变段结束进入下平段,宽度由7.5m扩挖至11.8m,高度由6.5m扩挖至10m,具体尺寸及布置详见图3、图4、图5及图6。

图3 柳家村隧洞2#支洞扩挖渐变段平面图

图4 柳家村隧洞2#支洞扩挖渐变段纵断面图

图5扩挖渐变段第一榀钢支撑

图6扩挖渐变段第二十榀钢支撑

1.2、开挖支护参数

柳家村隧洞2#施工支洞掌子面为V类围岩,开挖揭露围岩为紫红色泥质粉砂岩夹多层粉砂岩,节理裂隙发育,岩体破碎,呈碎裂状结构,该段地下水活动剧烈,洞壁淋雨状滴水~线状流水,局部涌水。扩挖段断面尺寸加大,由于边墙部位高度较高,施工时易发生收敛变形,对施工安全影响较大。

(1)从掌子面开始进行掌子面超前注浆,每一循环长度为12m,其中每循环开挖9m,预留3m作为止浆岩盘,共计设置2环,注浆孔按照2m×2m布设。超前注浆浆液采用水泥-水玻璃双液浆,水玻璃采用II型水玻璃,体积质量为1.25g/cm3,模数2.4~3.0,浓度30°Be′~40°Be′,灌浆压力按照1MPa起灌,终止压力按照2MPa进行控制。为防止施工作业面注浆时跑浆,注浆起始掌子面采用20cm厚C20粗纤维喷射混凝土封闭,并挂双层钢筋网(φ6@20cm×20cm)。

(2)超前支护采用超前大管棚+超前小导管支护,超前大管棚采用热轧无缝钢管,外径108mm,壁厚6mm,每根12m,环向间距40cm,纵向排距9m,拱部120°范围布置,外插角1°~3°,管棚上钻注浆孔,孔径10mm,孔间距15cm,呈梅花型布置,钢管前段20cm呈锥形,尾部留不小于300cm止浆段。超前小导管采用φ42热轧无缝钢管,外径42mm,壁厚3.5mm,间距50cm,单根长度4.5m,循环搭接1.5m。超前大小管棚注浆浆液采用水灰比为1:1的纯水泥浆液,注浆终压为2.0MPa。

(3)钢支撑采用I20a钢支撑,间距为60cm;连接筋采用φ25钢筋,间距为100cm;钢筋网采用φ6mm钢筋加工,网格尺寸20cm×20cm;钢支撑锁脚调整为长度为6m的φ42mm锁脚锚管,于拱座、腰部和底部拱脚处每侧各设置2根,每榀钢支撑共设置12根,角度水平向下30°,使用锁脚环和拱架连接牢固,锁脚锚管注浆浆液采用1:1纯水泥浆,注浆初压按照0.5MPa、终压按照1MPa~1.5MPa进行控制。

(二)、下平段开挖支护

2.1、尺寸布置

(1)根据总体布置,为减小渐变段扩挖范围,同时考虑行吊安装,具体详见图7。

图7 下平段第一榀钢支撑(预留变形量15cm)

(2)下平段设置变压器洞室、存渣洞室、材料存放室、泵站室,各洞室布置如下:

图8 变压器洞室结构尺寸大样图

图9 存渣洞室结构尺寸大样图

图10 材料存放室结构尺寸大样图

图11 泵站室结构尺寸大样图

2.2、支洞下平段开挖支护参数

支洞下平段采用“台阶法”开挖,具体支护参数如下:

(1)掌子面增加超前注浆,每一循环长度为12m,其中每循环开挖9m,预留3m作为止浆岩盘,共计设置8环,注浆孔按照2m×2m布设。超前注浆浆液采用水泥-水玻璃双液浆,水玻璃采用II型水玻璃,体积质量为1.25g/cm3,模数2.4~3.0,浓度30°Be′~40°Be′,灌浆压力按照1MPa起灌,终止压力按照2MPa进行控制。为防止施工作业面注浆时跑浆,注浆起始掌子面采用20cm厚C20粗纤维喷射混凝土封闭,并挂双层钢筋网(φ6@20cm×20cm)。

(2)超前支护采用超前大管棚+超前小导管支护,超前大管棚采用热轧无缝钢管,外径108mm,壁厚6mm,每根12m,环向间距40cm,纵向排距9m,拱部120°范围布置,外插角1°~3°,管棚上钻注浆孔,孔径10mm,孔间距15cm,呈梅花型布置,钢管前段20cm呈锥形,尾部留不小于300cm止浆段。超前小导管采用φ42热轧无缝钢管,外径42mm,壁厚3.5mm,间距50cm,单根长度4.5m,循环搭接1.5m。超前大小管棚注浆浆液采用水灰比为1:1的纯水泥浆液,注浆终压为2.0MPa。

(3)下平段开挖预留量调整为15cm,钢支撑采用I20a钢支撑,间距为60cm;连接筋采用C25钢筋,间距为100cm;钢筋网采用φ6mm钢筋加工,网格尺寸20cm×20cm;钢支撑锁脚调整为长度为6m的φ42mm锁脚锚管,于拱座、腰部和底部拱脚处每侧各设置2根,每榀钢支撑共设置12根,角度水平向下30°,使用锁脚环和拱架连接牢固,锁脚锚管注浆浆液采用1:1纯水泥浆,注浆初压按照0.5MPa、终压按照1MPa~1.5MPa进行控制。

(4)待下平段开挖支护完成后,采用径向固结灌浆加固围岩,径向灌浆钢管采用外径42mm,壁厚3.5mm,长6m的热轧无缝钢管,钢管前端制作10cm长圆锥状,尾部焊接8mm厚的钢筋箍,尾部不钻孔长度为0.5m作为止浆段,其余部位按15cm间距梅花形布设孔径6mm的出浆孔;注浆管间排距为1.5m×1.5m,浆液采用水泥-水玻璃双液浆,水泥浆与水玻璃浆体积比按照1:0.5控制,注浆终压不小于2.0MPa,并稳压5min以上。

2.3、洞室开挖支护参数

下平段各洞室钢支撑均采用I20a钢支撑,间距为60cm;连接筋采用φ25钢筋,间距为100cm;钢筋网采用φ6mm钢筋加工,网格尺寸20cm×20cm;钢支撑锁脚采用长度为4.5m的φ42mm锁脚锚管,于拱座、腰部和底部拱脚处每侧各设置2根,每榀钢支撑共设置12根,角度水平向下30°,使用锁脚环和拱架连接牢固,锁脚锚管注浆浆液采用1:1纯水泥浆,注浆初压按照0.5MPa、终压按照1MPa~1.5MPa进行控制;系统锚杆采用C25普通砂浆锚杆,长度为4.5m,间排距为1.5m×1.5m;底板设置20cm厚C20混凝土垫层。

(三)、主洞挑顶施工

3.1施工工艺原理

支洞进入正洞挑顶以新奥法的基本原理为依据,结合锚、网、喷作为临时支护系统,“短开挖、快封闭、强支护、勤量测”为指导,分部开挖,及时支护,根据量测信息反馈指导施工,确保施工稳定安全。斜井与正洞相交喇叭口段是结构交点,支护变形较大,施工中除按新奥法原理充分发挥围岩自身承载力外,通过增加各种辅助支护措施,做强初期支护,与围岩共同组成承荷系统,协同变形,保证结构的安全。

3.2、施工程序

(1)支洞门架架立

下平段台阶法上导施工至LJC2#0+662.589(洞长:707.68m)桩号处,进行扩挖并架立门架,门架采用两榀I25b套拱钢架焊接成整体架设后在拱顶设纵向I25b工字钢托梁而成,托梁与套拱间空隙根据正洞初期支护钢架间距对应设置工字钢(I25b型钢)立柱,焊接牢固,具体详见图12。门架横梁分段进行安装(连接板螺栓连接),具体分段尺寸根据实际开挖长度而定。分段安装时必须对扩挖部位进行临时锚喷支护,保证施工安全。

图12 柳家村隧洞2#支洞门架大样图

(2)与正洞相交段上导挑顶开挖、支护

当支洞门架架立完成后,开始正洞上导挑顶,小导洞挑顶断面为梯形。此时施工工法由两台阶法变为三台阶法,台阶高度根据现场实际情况可控制在3~3.5m,台阶长度4m。根据柳家村2#施工支洞下平段纵断面图及测量放样正洞开挖轮廓五寸台,推算出小导洞的开挖标高,人工钻爆法斜向上开挖,每循环进尺1m,开挖断面为3×4梯形,小导洞高度随正洞上导高度而变化。开挖后每循环进行挂网喷锚,形成临时支护体系。同时根据三台阶法的施工顺序,支洞段的下台阶及时跟进,平行作业。开挖至正洞线路左侧后立设主洞局部钢支撑,利用系统锚杆锁定完成支护,反向开挖主洞部位线路右侧方向拱顶部位,立设钢支撑,钢支撑拱脚安设于支洞门架横梁上,并用锁脚锚杆锁定,完成主洞挑顶开挖支护。

(3)正洞上导初期支护施工

在支洞挑顶施工完成后,左右交叉作业完成剩余正洞上导挑顶段初期支护。该段初期支护拱脚左侧座在上台阶底面,底面设钢垫板;右侧侧座在门架纵梁梁顶上,并采用螺栓连接牢固。为保证结构稳定,门架处13.3m正洞初期支护钢架采用I25b工字钢架,考虑该段落断面尺寸大,故将正洞预留变形量调整为50cm,钢架间距0.5m/榀,正洞左侧端钢支撑上台阶拱脚部位增设2根φ25锁脚锚杆,右侧在门架上30cm设置2根φ25锁脚锚杆。

图13 柳家村隧洞2#支洞挑顶示意图

(四)、主洞上下游开挖支护

4.1、开挖支护参数

主洞挑顶施工完成后,交叉进行上下游上台阶初期支护施工,主洞上下游均采用三台阶法开挖,上台阶形成一定施工空间后,逐步形成中、下台阶开挖支护施工,参照柳家村隧洞1#支洞与主洞交叉口施工经验,为确保主洞与支洞交叉口稳定,柳家村隧洞2#支洞主洞上下游各30m范围内均按照V类特围岩参数进行支护,开挖支护参数如下:

(1)开挖采用“三台阶”法,预留变形量调整为50cm。

(2)超前支护采用超前大管棚+超前小导管支护,超前大管棚采用热轧无缝钢管,外径108mm,壁厚6mm,每根12m,环向间距50cm,纵向排距9m,拱部120°范围布置,外插角1°~3°,管棚上钻注浆孔,孔径10mm,孔间距15cm,呈梅花型布置,钢管前段20cm呈锥形,尾部留不小于300cm止浆段。超前小导管采用φ42热轧无缝钢管,外径42mm,壁厚3.5mm,间距50cm,单根长度4.5m,循环搭接1.5m。超前大小管棚注浆浆液采用水灰比为1:1的纯水泥浆液,注浆终压为2.0MPa。

(3)门架位置13.3m主洞段采用I25b钢支撑,喷射混凝土厚度调整为30cm,剩余段落采用I20a钢支撑,钢支撑间距均为50cm。

(4)钢支撑连接筋采用C22钢筋,环向间距0.5m,钢支撑锁脚采用φ25锁脚锚杆,长度为6m,上中下台阶拱脚处每侧各设置2根,每榀钢支撑共计设置12根。

(五)、支洞交叉口衬砌施工

5.1、交叉口衬砌混凝土施工

主洞上下游按照方案施工至一定位置后,进行支洞交叉口衬砌混凝土施工,考虑到混凝土溜槽及二次搅拌系统暂未安装,混凝土不能大规模运输至洞内,故交叉口先行施工10m锁口混凝土衬砌,保证交叉口的稳定。

衬砌混凝土由洞外拌合站拌制,由矿斗车运输至洞底后使用,边顶拱衬砌采用型钢台架挂设钢模板施做,混凝土的振捣用附着式振捣器,以保证混凝土的密实。锁口段衬砌施工采用整体性大钢模,下面铺设轨道,循环施工。

(六)、支洞垫层混凝土施工、混凝土溜槽及二次搅拌系统安装

6.1、支洞垫层混凝土施工

柳家村隧洞2#支洞斜井段原设计除V类围岩114m浇筑衬砌混凝土外,剩余514m底板均无混凝土垫层,该洞段作为标段的关键线路,承担主洞任务为3063m,工期较长,为保证有轨运输运行安全,在III、IV类围岩洞段施工40cm厚C20混凝土垫层,浇筑时预埋轨枕及混凝土溜槽支架。轨枕采用I20a工字钢制作而成,间距1m布置,混凝土施工时由溜槽下放至浇筑位置处。

6.2、混凝土溜槽安装

根据总体布置方案,混凝土均通过溜槽下放至洞底二次搅拌运输系统,二次搅拌后由混凝土罐车运至现场浇筑使用,支洞施工垫层混凝土时需预埋混凝土溜槽支架,支架由角钢制作,设置位置为人行踏步梯左侧处,每两个支架间距为1.2m。混凝土溜槽采用3mm厚锰钢制作,为方便洞内安装,每段长度为1.5m,接头处焊接连接垫板,采用高强螺栓连接。为防止杂物进入溜槽而污染混凝土,溜槽顶部设置盖板,采用铰链与溜槽连接,每段长度与溜槽一致,具体详见图15及图16。

图14 混凝土溜槽结构大样图

图15 混凝土溜槽平面布置图

6.3、二次搅拌系统安装

为保证主洞混凝土的施工质量,在下平段起点处设置混凝土搅拌机,主洞混凝土采用溜槽下放至洞底二次搅拌后由混凝土罐车运输至主洞使用,具体布置详见图17。

图16 混凝土溜槽及二次搅拌系统布置图

七、支洞下平段衬砌混凝土施工

7.1、下平段衬砌混凝土施工

(1)混凝土配合比:根据现场实际试验成果进行混凝土配合比设计,并报监理人批准,包括配合比试验的配料及其拌和、制模和养护等的配合比试验计划。

(2)混凝土模板方案:底板模板采用组合钢模板,边墙、顶拱采用钢模台车,立模时通过轨道将其运至工作面,机械配合人工进行立模,面板采用钢模板现场拼装组合。标准段模板采用钢模台车,非标准段模板采用定型钢模板。分段堵头模板在木加工厂加工,现场人工拼装,模板采用内拉外撑加固。

(3)钢筋加工、运输、安装:钢筋在钢构件加工厂加工成品钢筋,分类编号运送至现场,人工绑扎;边墙和顶拱的钢筋利用小车上设平台进行安装。

(八)、支洞下平段场地布置施工及机电设备安装

斜井支洞下平段衬砌混凝土全部施工完成后,按照布置方案进行下平段场地布置施工。为防止出渣时,洞渣散落,影响人车及材料运输轨道运行,在下平段人车及材料运输轨道右侧浇筑宽0.5m,高1.5m的C20混凝土挡渣墙。根据现场实际情况,完成桁吊、变压器、水泵、材料加工设备等机电设备安装后进行主洞施工。

三、结语

通过不断优化大坡度斜井平直段的临时设施的布置,严格按照评审的挑顶方案进行组织实施,克服了大坡度斜井施工工效低,交叉施工干扰大等制约因素,为尽快进入主洞控制段施工提供了先决条件,为加快后主洞续持续、平稳、快速施工创造了极大的便利条件,大大节约了工程建设成本。

参考文献:

[1]李岩江. 小议水利水电工程斜井施工技术《科技传播》2010年20期;

[2] 张智军.双线黄土隧道斜井进正洞挑顶施工技术研究[J].山西建筑。2007,33(12);

[3] 付国宏.7号斜井进正洞挑顶施工技术[J].铁道标准设计,2009,9;

[4] 戴文革.施工隧洞斜井与正洞交叉段施工技术探讨[J].水利与建筑学报.2008,3(6)

[5] SL52-2015《水利水电工程施工测量规范》[s];

[6] SL378-2007《水工建筑物地下开挖工程施工技术规范》[s]

[7] SL677-2014《水工混凝土施工规范》[s];

作者简介:边盛凤(1991-)女,云南楚雄,工程师,从事水利水电工程施工管理。

![]()