中车贵阳车辆有限公司 贵州贵阳 550017

摘要:新造X70型车由于等离子切割问题较多,通过提高切割质量进一步提高X70型车质量

关键词:等离子切割、大横梁腹板、起弧、收弧点

等离子切割过程具有切割快、割缝小等特点,但是使用过程中往往会出现很多问题,导致切割速度有限,割缝过大,割面不平整等现象。X70型车在底架对装时,以中梁侧梁为骨架主干,通过四组枕梁组成,两组中横梁组成,四组大横梁组成,两端梁与侧梁组焊,形成一个稳定可靠的承载构架。枕梁腹板1 2、大横梁腹板1 2 3 4、中横梁腹板1 2的切割精度关系到整个框架的组焊精度和整体公差的保证,如果偏差过大,会增加底架对装员工的工作量,降低了生产效率,增加了生产成本,影响了组装产品的质量。同时,枕梁腹板、大横梁腹板、中横梁腹板过管孔的切割缺陷会影响整个构架的刚度和强度,降低整体构架的安全系数。针对X70生产过程中出现的枕梁腹板、大横梁腹板、中横梁腹板存在尺寸偏差及过管孔切割缺陷质量问题,本文对大横梁腹板质量不稳定进行分析,以便找出解决问题的办法。

1、大横梁腹板情况

针对X70型车大横梁腹板尺寸不稳定的状况和过管孔孔边缘缺肉的情况,对生产的腹板配件进行测量。大横梁腹板抽取10件进行检测,详见表1。

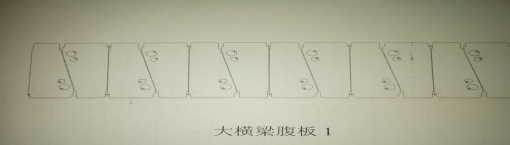

图1 大横梁腹板排版图

表1 大横梁腹板(1)长宽及长宽边垂直检测数据

编号 | 长度 | 宽度(大端) | 宽度(小端) | 过管孔损伤 | 长宽边垂直偏差 | 备注 |

1 | 1286 | 578 | 378 | 2.5 | 0 | |

2 | 1289 | 578 | 378 | 2.5 | 2 | |

3 | 1286 | 578 | 378 | 2.5 | 0 | |

4 | 1290 | 578 | 378 | 2.5 | 3 | |

5 | 1286.5 | 578 | 378 | 2.5 | 0.5 | |

6 | 1286 | 578 | 378 | 2.5 | 0 | |

7 | 1286 | 578 | 378 | 2.5 | 0 | |

8 | 1289 | 578 | 378 | 2.5 | 2 | |

9 | 1287 | 578 | 378 | 2.5 | 1 | |

10 | 1288 | 578 | 378 | 2.5 | 1 |

2.原因分析

为弄清楚大横梁腹板尺寸不稳定的原因,使用实物进行实验,找出造成尺寸不稳定的主要原因。

2.1尺寸变化与套料位置有关。为证明尺寸变化的规律,依据软件,实际切割12mm板设置割缝为8mm,并均匀分布,切割后大横梁腹板尺寸出现了尺寸偏差,且越往后切割的偏差越大。由于切割过程中产生大量的热,导致板材热涨冷缩,切割过程中,位置不同产生的热影响也不同,且在切割过程中分析认为尺寸变化与套料位置有关系,同时板材在切割过程中发生了偏移现象。

2.2板材不平整造成尺寸变化。等离子切割平台16米长,宽4.2米,板材定位主要以等离子切割轨道为基准进行对正,且等离子切割操作平台是由底架和板条组成,板条镶在底架支撑的槽孔内,板条镶入的高度一致,形成一个平整的工作台面。切割时间长,配件切割量大,切割流渣就会堆积在板条上或板条之间的空隙中,形成一个凸凹不平的操作面,板材切割过程中,因板材切割断裂,会引起板材移动,切割配件尺寸和形状就会出现偏差,甚至引起产品直接报废。长时间切割,会在切割平台上留下很多切割流渣,由于流渣高度不均匀,使板材有些部位发生不均匀凸起。在这种情况下,切割过程中板材本身就会发生偏移。由于流渣不均匀,变化无规律,板料不均匀,导致切割变形量大。从根源上讲,板材摆放不平整也是造成产品偏差的主要因素

2.3起弧和收弧位置对其影响较大。等离子切割是按照套图软件的套图排版进行下料,切割就会有起弧和收弧,起弧和收弧是热应力的起点和终点,其会直接影响板材的热变形,所有下料的起弧和收弧设置非常重要,而目前起弧和收弧方式主要有直线起弧和收弧,圆弧起弧和收弧,半圆起弧和收弧等几种方式。目前我公司主要采用直线起弧和收弧方式。

3.解决措施

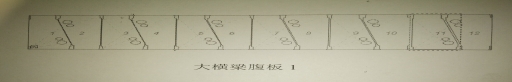

3.1 重新设计大横梁腹板(2)套图排版。针对12mm厚板材,研究调整切割缝间距,采用配件切割缝间距8.5mm布置,到最后6件拉开切割缝间距到13mm;且使板材切割后留下小部分不断开,形成一个稳定板材构架,减少板材偏移的发生,板材偏移现象,详见图2、图3。

图2大横梁腹板(1)排版图

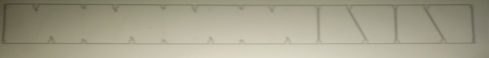

图3 大横梁腹板(1)切割后板材框架

3.2定期清理等离子切割平台的流渣。研究流渣规律,确定流渣清理时间,定期对等离子切割平台进行清理,及时对凸起的流渣进行清除,确保整个等离子切割平台表面平整,不会因明显凸起而造成板材凹凸不同,形成不规则应力,切割过程中影响表面尺寸。

3.3改进起弧和收弧方式。原切割设置采用直线起弧和收弧,起弧长度为5mm,容易造成起弧收弧位置靠近孔边缘而损伤圆周面。经过试验验证,我们从外界边引入和内界边引入改变起弧方式,有效减少切割损伤。

4.建议

4.1空载电压和弧柱电压控制。等离子切割电源,必须具有足够高的空载电压,才能容易引弧和使等离子弧稳定燃烧。

4.2 切割电流的控制。增加切割电流会增加等离子弧的功率,电流应根据板材进行设置,不要超过最大允许电流的限制,否则割缝宽度增加,影响下料尺寸。

4.3气体流量的控制。增加气体流量使等离子弧能量更加集中,喷射能力更强,可提高切割速度和质量,但是气流过大,损失热量增加,使切割能力减弱。

4.4割嘴高度的控制。割嘴高度是指割嘴端面至被割工件表面的距离,割嘴距离会影响割缝的大小,进而影响切割尺寸。

4.5切割速度的控制。在保证切割质量的前提下,尽可能的提高切割速度,这样能有效的减少被割零件的变形量和割缝区的热影响区域,且能够减少流渣。

5.结论

等离子切割时热变形虽然小,但金属板材在轧制、冷却过程中难免存在不均匀的残余应力,切割时,金属局部高温热源的影响沿切割方向急剧膨胀,因而产生变形,对下料材料尺寸造成明显的影响。等离子切割是按事先编制好的程序自动控制的,所以在加工前保证切割平台平整,再次选择合理的切割起弧和收弧点、切割位置、切割方向、切割顺序、切割速度等对切割的质量起决定性的作用。

参考文献:

[1]陈月峰,严得忠,程定富,等.国内数控等离子弧切割技术的发展与应用[J].焊接技术,2017,46(08):1-4.

[2]祝素敏.从专利技术角度分析数控等离子切割技术的发展[J].化工管理,2016(32):266.

[3]蒋艺飞,冯国雄,魏毅,等.数控精细等离子切割防碰撞技术研究[J].装备制造技术,2015(05):197-198+240.

[4]魏志强,高峰,韩伟.数控等离子切割技术在凸轮加工中的应用[J].热加工工艺,2015,44(03):248-249.

[5]卜玮晶.数控等离子切割技术的应用与工艺控制[J].硅谷,2011(19):140+99.