中国电子系统工程第二建设有限公司 江苏省无锡市 214135

摘要:半导体行业生产工艺复杂,机台及供应系统在生产过程中会产生有毒有害的各种废气。基于砷及其化合物的特殊性,且缺少相关的资料技术文件,因此有必要对半导体行业的砷排气系统进行研究。本文首先对砷排气系统的特点进行介绍,其次对处理工艺和设备进行分析对比,进而说明在不同的项目中该选用的治理措施,为相关技术人员提供依据和参考。

关键词:半导体,砷排气,本地处理设备,集中处理设备,处理工艺

0 引言

半导体芯片在生产制造过程中,工艺机台会使用大量特殊气体及化学品进行生产,在这个过程中,将排放种类繁多的废气。其中,含砷排气具有剧毒、致癌性、化学稳定性和不能被微生物降解等特征,在半导体行业废气处理的措施发展趋势呈现由合并酸性废气处理到单独处理的变化。因此,本文研究重心主要关注半导体上下游产业中产生的含砷排气处理的特点及处理措施进行分析和总结,力争对相关行业的技术人员提供具有现实意义的参考。

1 砷排气系统介绍

1.1 主要来源分析

砷烷是电子工业的重要基础材料之一,在半导体工业中主要用于外延硅的N型掺杂、硅中的N型扩散、离子注入、生长砷化镓(GaAs)和磷砷化镓(GaAsP),以及与ⅢA/ⅤA族元素形成半导体化合物等。本文对近年来的半导体项目进行总结,从半导体产业链来说,砷排气来源主要来自砷化镓晶圆生产、8英寸及12英寸芯片制造;从半导体生产工艺来说,砷排气来源主要来自砷烷特气供应系统及工艺机台生产过程。具体内容详见下表所示:

表1 砷排气来源分析表

名称 | 时间 | 产业链 | 产品 | 生产工艺 |

上海某化合物半导体项目 | 2020年 | 晶圆加工 | 4英寸GaAs光电芯片 | 外延 |

云南某化合物半导体项目 | 2013年 | 晶圆加工 | GaAs光电芯片 | 石英管切割、晶片切片、研磨等 |

绍兴某半导体项目 | 2018年 | 集成电路 | 8英寸,180nm线宽MEMS | 离子注入 |

广州某半导体项目 | 2022年 | 集成电路 | 12英寸硅基芯片 | 离子注入 |

无锡某半导体项目 | 2022年 | 集成电路 | 12英寸,65/55-40nm线宽硅基芯片 | 离子注入 |

无锡某半导体项目 | 2005年 | 集成电路 | 12英寸,0.08微米线宽硅基芯片 | 扩散、CVD、离子注入、干蚀 |

北京某半导体项目 | 2021年 | 集成电路 | 12英寸,14-65nm线宽硅基芯片 | 离子注入 |

1.2 主要成分及浓度

在常温下,砷的物态只有砷烷即砷化氢(AsH3)以气态存在,砷、三氧化二砷、五氧化二砷、砷化镓等含砷物质均以固态存在。

根据砷排气的来源分析,砷排气系统的主要成分为砷烷。根据生产工艺和产品特点,砷排气的浓度差别较大,大多浓度不高。但由于生产工艺及收集系统的原因,还夹杂其他的废气成分,如氟化物及氯气等。

1.3 主要特点及危害

工艺机台在生产过程中产生的砷排气具有连续排放、风量小、排放点多、浓度不高的特点,而砷烷特气供应系统在使用、储存过程中产生的砷排气具有间断排放、风量小、浓度较低的特点。砷及其化合物对人体及其他生物体有毒害作用,砷对人体的中毒剂量为0.01-0.052g,致死量为0.06-0.2g。由此可见,砷及其化合物属于芯片生产项目中需要重点控制的污染物。

2 砷排气处理工艺

2.1 处理方法及原理

对本论文样本项目进行总结,常用的处理方法主要有干式吸附、热氧化(焚烧)+水洗、碱洗塔等。

(1)干式吸附

废气进入干式吸附处理设备后与活性炭表面的金属氧化物(CuO、Al2O3、Ca(OH)2等)发生化学反应,并与活性炭发生物理吸附而去除。去除效率约为95-99%。涉及的主要处理原理为:

AsH3 + CuO → Cu3As2 + H2O

(2)热氧化(焚烧)+水洗

通过电加热等方式,在反应腔内产生800~1000℃的高温,使气体在其中高温燃烧。去除效率约为99%。涉及的主要处理原理为:

2AsH3 + 3O2→As2O3 + 3H2O

(3)碱洗塔

通过砷烷和氢氧化钠发生置换反应,生成砷酸钠和氢气。砷酸钠是一种无色晶体,易溶于水,具有一定的毒性。涉及的主要处理原理为:

AsH3 +6NaOH →Na3AsO3+3H2↑

2.2处理设备

半导体行业砷排气处理设备主要分为本地处理设备(Local Scrubber)和集中处理设备(Central Scrubber)。处理设备的选用一般应考虑设置成本、使用维护成本、维修保养频率及难易度、安全性及实际处理效率等因素。

其中,本地处理设备主要为干式吸附设备、热氧化(焚烧)+水洗设备,通常处理的废气风量较小,占地面积小,大多放置在洁净室的下夹层或砷烷供应系统附近。集中处理设备主要以洗涤塔、活性炭吸附、金属氧化物吸附为主,占地面积较大,大多放置在屋面。

(1)干式吸附设备

《电子工业废气处理工程设计标准》(GB 51401-2019)第8章“特种废气系统”中提到,砷烷宜采用干式吸附方法。该方法已成为主要的处理工艺。

设备品牌以日韩、欧美企业为主,核心材料为吸附剂。砷排气与吸附剂发生金属氧化反应,生成稳定的无毒无害的金属化合物或者复合物。废吸附材料(含砷)作为危险废物处理处置。该方法的处理效率及更换时间取决于吸附剂的装填量,具体计算方法如下:

假定废气处理量为700m3/h,废气温度为25℃

进出口尺寸:φ200mm;进出口风速:≈6.19m/s;设计截面风速:V≤1.50m/s

故塔截面:W1250×H800mm;实际截面风速:V=0.194m/s

吸附床层设计风速: ≤0.5m/;实际吸附床面积:(1*0.8*2)1.6 m2;吸附床层实际风速: ≈0.1215m/s

床层厚度H=0.3m;滞留时间: ≈2.468s;吸附床层实际装载量:≥1.6m2*0.3m*0.45t/m3=0.216t=216kg

内部结构详见下图1所示:

图1 干式吸附设备内部结构示意图

(2)热氧化(焚烧)+水洗设备

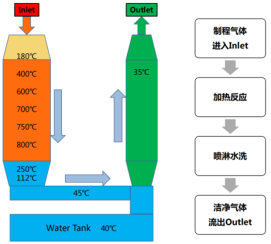

设备品牌与干式吸附设备类似,以进口品牌为主。设备处理步骤主要包括燃烧、冷却和水洗。内部结构详见下图2所示:

图2 热氧化(焚烧)+水洗设备内部结构示意图

(3)碱洗塔

设备品牌以国产为主,主要由塔体、填料、喷淋泵、检测仪表、控制系统等构成。设备形式可为立式或卧式,经过反应之后会产生废水,需额外处理。内部结构详见下图3所示:

图3 碱洗塔设备内部结构示意图

2.3处理流程

根据对半导体行业项目的分析及总结发现,随着环保标准的日益严格,半导体行业的砷排气的处理呈现以下变化:从原来的归到酸排气系统进行处理,到现今的单独收集、单独处理。

工艺机台及砷烷特气供应系统产生的砷排气的处理系统流程主要分为本地处理即POU(Point of Use)、集中处理(可选非必须)两部分。其中砷烷特气供应系统产生的砷排气本地处理设备可与工艺机台的本地处理设备共用,实际处理结果与客户的运营维护、处理要求等因素而最终确定。具体处理流程图详见下图4所示:

图4砷排气处理流程示意图

3 砷排气处理技术分析

3.1 排放标准要求

(1)执行的排放标准

目前有关砷排气系统处理执行的排放标准主要有以下几项:

国家级排放标准:(GB16297-1996)《大气污染物综合排放标准》;

行业级排放标准:(GB 51401-2019)《电子工业废气处理工程设计标准》;

地方排放标准:(DB31/933-2015)《上海市大气污染物综合排放标准》、(DB32/4041-2021)《江苏省大气污染物综合排放标准》、(DB44/27-2001)《广东省大气污染物排放限值》等;

地方行业级排放标准:(DB31/374-2006)《上海市半导体行业污染物排放标准》、(DB32/3747-2020)《江苏省半导体行业污染物排放标准》等。

(2)最高允许排放浓度

对过往项目进行总结发现,排放标准多以《荷兰排放导则》或地方排放标准为主,且排放浓度要求基本一致。具体排放要求详见下表2所示:

3.2 技术可靠性分析

(1)本地处理设施

本地处理设施,包括干式吸附、热氧化(焚烧)+水洗,是控制砷排系统POU常用设施。处理效率方面,可达到99%,出口浓度小于50ppb,处理效果好。安全方面,实时监控,设备运转负压状态,保障运行安全。运维方面,维护时间短,容易清理,减少工程师工作量。这些设施目前用于各大半导体厂,运行稳定。

表2砷排气排放标准统计表

项目名称 | 排放标准 | 最高允许排放浓度(mg/m3) |

上海某化合物半导体项目 | 《大气污染物综合排放标准》表1(DB31/933-2015) | 0.5 |

绍兴某半导体项目 | 《荷兰排放导则》 | 1.0 |

广州某半导体项目 | 《大气污染物综合排放标准》(DB44/27-2001)第二时段 二级标准 | 1.5 |

无锡某半导体项目 | 《半导体行业污染物排放标准》(DB32/3747-2020)表3 | 1.0 |

北京某半导体项目 | 《大气污染物综合排放标准》表1(DB31/933-2015) | 1.0 |

(2)集中处理设施

集中处理设施,包括碱洗塔、干式吸附+活性金属氧化。含砷废气经过本地处理设备之后并入集中处理设施进行处理。碱洗塔较适用较大风量处理系统,处理效率可达90-95%[3],运行稳定,工艺成熟,国内企业已掌握该技术多年。但是,因碱洗塔会产生废水,需关注含砷废水的单独处理及达标情况。干式吸附+活性金属氧化处理工艺,较适用中小风量处理系统,处理效率可达到99%,处理效果稳定,越来越多的半导体项目采用此工艺。但是,因吸附饱和后会产生危废,需关注危废的处理及运维安全。

4总结和未来挑战

半导体行业砷排气系统,在废气特点、有毒有害方面具有一定的特殊性,除了随着国家环保标准日益严格及双碳政策的提出,还有半导体生产制程在不断地进行升级,都将对该系统的处理提出更高的要求和挑战。结合环保处理标准、处理风量等因素,在处理工艺的选用上,希望能够通过本文给予一定的方向和参考。

从设计思路来说:首先,要根据当地的环保标准及企业自身控排要求,正确选择处理工艺和环境标准;其次,根据生产工艺特点,确定产污环节、污染物排放量及排放浓度;最后,针对砷排气系统特征,考虑技术先进、处理效率高,系统运行稳定、运维费用适中、技术成熟等因素,制定出技术经济可行的处理流程和措施。

从创新研发来说:芯片制造先进制程、国产化机台替代率不断加大,对砷排气系统的影响较大,将呈现废气量更大、废气浓度更高的特点,对精细化设计、创新型技术的要求将会提出更高的要求和期望,需要不断升级迭代,从而更快地适应行业的发展和环保的需要。

参考文献

【1】杨洁,顾海红,赵浩,徐炎华. 含砷废水处理技术研究进展[J]. 工业水处理,2003(6): 16-20.

【2】中华人民共和国卫生部. 工业企业设计卫生标准(TJ36-79)[S/OL]. [2010-10-15](2011-01-04). http://wenku.baidu.com/view/d88b3e898486762caaed5f1.html.

【3】李卓. 砷化镓芯片生产项目污染源分析及治理措施研究[J]. 工程研究-跨学科视野中的工程,2011(3-1): 26-31.