芜湖金安世腾汽车安全系统有限公司 安徽省芜湖市241000

摘要:汽车安全气囊是汽车安全系统组成不可或缺的部分之一,其轻量化、安全性和环保性一直备受关注。其中,当汽车发生碰撞时,保护驾驶员以及车内其他人员不受伤害的安全气囊系统,在充气后能否快速通过安全气囊盖板顺利展开,成为影响汽车安全性能的关键。因而,汽车安全气囊盖板的结构设计就变得十分重要。本文选取了某款弱化沟槽为“H”型的安全气囊盖板作为研究对象,通过测量实体尺寸,简化结构等操作之后完成对气囊盖板进行三维建模,并通过有限元仿真软件ABAQUS对其进行有限元仿真,模拟安全气囊盖板的爆破过程。仿真分析结果表明:弱化沟槽为“H”型的安全气囊盖板结构设计科学,必要时可有效打开以保证安全气囊的弹出,且碎裂物较少,避免了对乘客的二次伤害。

关键词:自适应;安全气囊;被动安全;约束系统;

基金资助:芜湖市科技计划项目(编号:2022yf05)的资助

1前言

提升汽车安全性能的重要组成部分之一是安全气囊系统,在汽车发生碰撞时,若冲击力超过预定阈值,安全气囊内气体发生剂被点爆,安全气囊被瞬间产生的大量气体充气膨胀,膨胀过程将撕裂气囊区的盖板,形成保护乘员的生命安全的气袋。这一过程中,气囊区盖板的结构设计十分重要,需要保证安全气囊盖板不阻碍安全气囊的膨胀过程,又要保障安全气囊朝着预定方向膨胀冲出。且安全气囊盖板在日常使用过程中,必须达到足够的强度,不会因为日常使用而损坏。

目前,市场上的汽车软塑气囊盖板的弱化槽通常分U型、H型和双Y型等,不同形状的弱化槽各有优缺点。当弱化槽的加工深度不足时,使气囊盖板部分强度过大,会导致气囊爆破阻力大,既延长了展开时间,又使气囊膨胀破出时的强大冲击力作用在气囊盖板上,形成高速飞出的碎片或使气囊盖板直接飞出,使车内人员受到伤害。反之,弱化槽的加工深度过大,则使气囊盖板部分强度过小,随时可能由于重物或人员的触碰发生损坏,使气囊裸露,不美观;且弱化区强度过小时,爆破的冲击力很容易导致气囊盖板飞出。

因此,探究安全气囊盖板弱化槽结构的设计合理性,对于开发整个安全气囊系统具有一定的研究意义。本文选取某款弱化沟槽为“H”型的安全气囊盖板作为研究对象,对其展开有限元仿真分析,以验证优化结构的合理性和实用性。

2安全气囊盖板三维模型建立

2.1安全气囊盖板结构参数

三维模型的建立是有限元分析步骤中最为关键的步骤和基础,通常有两种方式进行有限元模型建立,第一种是采用专业的三维软件如Auto CAD、Catia 和UG等进行三维模型的构建;第二种是部分计算机CAE软件自带CAD子模块,可以利用自带的CAD子模块进行三维模型构建。一般CAE软件自带的CAD子模块相比专业CAD软件,其精确度较低,操作性也不如专业三维软件。所以在选择三维模型构建的软件时,使用专业计算机CAD软件进行模型的构建可以提高结果的精确度,并且降低模型设计的难度。CATIA是法国达索公司的产品开发软件,它可以通过建模帮助制造厂商设计他们未来的产品,支持从项目前阶段、具体的设计、分析、模拟、组装到维护在内的全部工业设计流程。其功能强大,可以方便地实现各种复杂实体和造型的构建。

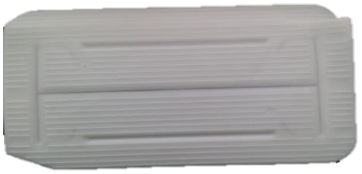

目前,市场上的汽车软塑安全气囊盖板常见的H型弱化槽结构如图1所示为其实物图,侧面为装配孔,底部有H型弱化槽,横向深度为 4.00mm 纵向深度为2.00mm的弱化槽。本文以此为基础,建立H型安全气囊盖板弱化槽的三维模型,研究气囊爆破时对安全气囊盖板受力的影响。

图1安全气囊盖板弱化槽实物图

2.2安全气囊盖板结构简化及建模

在进行有限元模型建立前,对安全气囊盖板实物模型进行简化,实物中有大量细小精密的结构,但是并不是所有细小、精密的结构都会对有限元分析结果产生影响。建立大量繁琐并且复杂的结构会需要大量的单元节点,极大增加工作量以及计算机运算时间,所以在进行三维建模之前,应该针对气囊盖板的实物进行合理的结构简化。舍弃其精密复杂但对结果没有影响的结构而保留有效结构。实际操作上,经验丰富的研发人员能够根据自己的经验对一类结构或者相似的模型进行合理简化,当然,模拟的结果的最终结论还是要看与实际试验结果的误差。因此在建立安全气囊盖板模型时进行以下结构简化:

(1)去除安全气囊盖板四周的卡扣,它们的作用是安全气囊盖板的安装,并不直接参与安全气囊爆破过程。

(2)安全气囊盖板外表面为曲面,但曲面最高处并不在安全气囊盖板的正中央,这个曲面的弧度与位置并不影响模拟结果,不同汽车企业生产设计过程中,为了内饰的美观性,这个曲面的弧度与位置也不相同。

(3)安全气囊盖板表面有许多突起的防滑结构,这些结构可以减少发泡工艺生产的塑料在爆破时的碎片,并不直接影响爆破结果,也可以忽略。

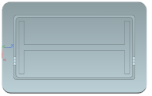

根据以上简化方法,结合安全气囊的结构参数,再参照实物特征进行模型建立,可以使用三维软件CATIA建立如图2的安全气囊盖板三维模型。

图2安全气囊盖板背面示意图

3安全气囊盖板有限元仿真分析

3.1 有限元仿真模型建立

有限元分析法指的是利用数学学科中的微积分的方法对真实的载荷、温度、耐久等条件进行仿真模拟,用有限个数的未知数来模拟无数个不确定的实际情形。有限元仿真,就是将复杂繁琐、难以理解的问题,用简单易懂的问题来替换后再进行求解。因为实际复杂的问题被其他简单的替换,所以求解后的结果是不准确的,而是相近于原问题的解。

本文拟选用有限元分析软件ABAQUS进行仿真分析。ABAQUS是一种工程上常用的功能丰富,高效实用的软件。它可以模拟仿真的领域不仅包括相比较之下较为简单的线性分析问题,还可以解决计算量更大的非线性分析问题。ABAQUS可以模拟的材料不仅包括陶瓷、金属、合金等多种常见材料,还包括很多其他的天然材料。能解决的问题包括了热传导问题、声学分析、质量扩散问题和常见的应力应变问题等。

3.2安全气囊盖板属性定义

使用ABAQUS进行有限元分析主要步骤包括:创建部件-创建材料和截面属性-定义装配件-设置分析步-定义边界条件和载荷-划分网格-提交作业分析以及后处理等。

由于本文使用三维软件CATIA进行实体建模,所以可以省略前面的步骤,直接将CATIA建立的三维模型导出.step文件并导入ABAQUS中进行仿真。模型导入ABAQUS后设置为部件,然后对模型进行材料定义和创建截面。本文使用的安全气囊盖板的材料力学性能如表1所示。因为ABAQUS没有统一的单位制,所以规定本文涉及到的弹性模量、时间、强度、长度单位分别定义为MPa、s、MPa、mm。

表1 TPO热塑性弹性体材料性能

弹性模量/Mpa | 拉伸强度/Mpa | 弯曲强度/Mpa | 泊松比 |

2812 | 46 | 105 | 0.4 |

3.3安全气囊盖板载荷与约束

当汽车在行驶过程中遭遇碰撞,且撞击力大于阈值时,控制器会点燃点火发生剂。安装在安全气囊盖板下的安全气囊瞬间充气膨胀弹出,隔在车内人员的身体与车内饰件之间。减缓碰撞产生的冲击力,避免车内人员在车体内产生二次伤害,从而保护乘员的安全,提升了汽车的安全性能。

在安全气囊充气膨胀时,充气气囊对安全气囊盖板的冲击力约为1764N,起爆压强约为70kPa。虽然气囊在充气膨胀的过程中对于气囊盖板的挤压应力不是固定的,而是随着时间变化以及气囊的膨胀程度而变化的,但是由于气囊由开始充气到完全弹出的过程时间极短,气囊的膨胀过程是在一瞬间完成的,在进行有限元仿真时仅仅只研究安全气囊盖板内部的受力情况。所以为了简化仿真分析的过程、减小工作量以及提高工作效率,本文规定气囊在充气膨胀挤压安全气囊盖板的瞬时挤压应力为恒定。除此以外,安全气囊盖板侧面有装配孔。盖板通过装配孔与仪表板连接在一起。并且气囊盖板底部有气体发生器支撑。因此安全气囊盖板在车内的位置不会随着气囊充气膨胀挤压而改变。因此在进行有限元分析过程中,可以认为安全气囊的底部为完全固定状态。

通过以上分析对安全气囊盖板进行载荷的施加与约束的固定。如图3所示。首先创建载荷,并将载荷沿着安全气囊盖板腔室内曲面以及弱化沟槽底面法线方向进行施加指定到全面,并创建边界条件,将安全气囊盖板底部添加完全固定约束限制,固定方式为完全固定U1=U2=U3=UR1=UR2=UR3=0。

图3添加载荷与约束

3.4安全气囊盖板模型网格划分

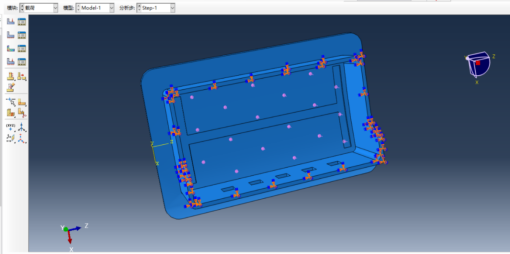

在对车用安全气囊盖板进行材料属性的定义并指派截面以及施加载荷与约束后,接下来需要对有限元模型进行网格划分。在有限元分析过程中,最关键的一步就是对部件进行划分网格。对部件的网格划分的越多,结果也会越精确,但过多的网格会极大的提高运算量,浪费大量时间。Abaqus软件划分网格主要有三种方式,分别为结构化网格技术(STRUCTURED)、扫掠网格技术(SWEEP)、自由网格划分技术(FREE),三者各有优势,其中自由网格划分技术最为灵活,几乎可以适用于任何几何形状。此次使用自由网格划分技术更为方便。在mesh 模块中的mesh-controls中选择quad dominated,将单元体形状设定为四面体,对于过渡区域和连接区域,有曲面等区域需要使用三角单元进行过渡,所以在过渡区域允许三角形单元出现。

为使结果更加精确,在模型实例布种时需要控制全局尺寸(Approximate global size)全局尺寸越小,结果越精确,但也提升了整个求解过程对于计算机性能的要求,本文设定为2。再选择已经创建的实体部件进行网格控制指定,最终安全气囊实体模型划分网格后的结果如图4所示。

图4网格划分

3.5 安全气囊盖板有限元结果分析

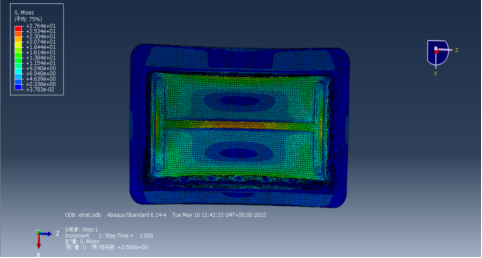

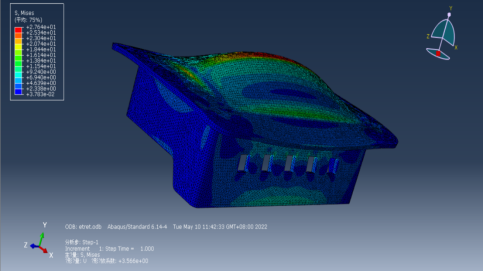

在完成上述对汽车安全气囊盖板有限元模型的前处理之后,创建作业(Job)并提交计算查看分析结果,得到安全气囊盖板如图5、图6在安全气囊充气膨胀时的应力云图和形变图以及如表2的仿真分析结果。

图5 H型盖板应力云图

图6 H型盖板应力云图

表2 安全气囊盖板的仿真分析结果

最大位移值/cm | 最大应力值/Mpa | |

纵向沟槽 | 5.21 | 27.64 |

横向沟槽 | 6.98 | 22.49 |

根据上述有限元仿真结果,当汽车发生碰撞安全气囊充气展开时,对气囊盖板的横向弱化槽的应力与纵向弱化槽的应力要比盖板材料的屈服应力大的多,该结构可以保证当安全气囊充气后,可以有效冲破盖板并弹出。与此同时,纵向、横向沟槽的最大应力值仅高于材料屈服应力值20Mpa百分比为22%和11%,没有达到50%的易产生碎屑物临界值,可避免了碎屑物的产生对乘客造成的二次伤害。

4 结论

本文选取弱化沟槽为“H”型的安全气囊盖板作为研究对象。通过简化结构等操作之后对气囊盖板进行三维建模,并通过仿真软件ABAQUS对其进行有限元仿真,验证了“H”型弱化沟槽应用于安全气囊盖板的合理性和实用性,为相关产品的研发奠定了基础。

参考文献

[1]牟云涵,李劲松,李佳霖,洪少东,计颖聪.基于Abaqus的椰壳纤维/PP复合材料于汽车安全气囊盖板应用的可行性研究[J].塑料科技,2020,48(06):94-97.DOI:10.15925/j.cnki.issn1005-3360.2020.06.022.

[2]林健,李劲松,吴章锋.基于ANSYS的硬塑气囊盖板弱化研究[J].中国塑料,2017,31(02):77-81.DOI:10.19491/j.issn.1001-9278.2017.02.013.

[3]李彬,罗明军,黄永,张贵万,周旭峰.基于微型遗传算法汽车安全气囊系统优化设计[J].汽车技术,2017(05):51-54.

[4]周奎军. 汽车安全气囊气体发生器的研究[D].南京理工大学,2008.

[5]李佳霖,程新龙,李劲松,李美.塑性安全气囊盖板结构分析与优化[J].塑料,2021,50(02):64-68.