上海能源股份有限公司热电厂 江苏徐州 221611

摘要:汽轮机的高压缸冷却装置,包括扣接在高压缸上半部上的冷却壳体,其底部设置有硅胶层,硅胶层与冷却壳体之间平行设置有若干组冷却机构,冷却机构包括两个冷却输气管,冷却输气管的底部设置有一排喷气口,喷气口内轴接有导流叶片,导流叶片上对称设置有两个导流槽。本设计使用水冷、风冷结合的方式对高压缸进行冷却,冷却水用来对冷却空气进行进一步降温。通过降低冷却空气的温度以及提高冷却均匀度,提高冷却空气的利用率,从而提高高压缸的冷却效率。

关键词:汽轮机、水冷风冷结合、提高冷却效率、节能降耗

1 背景及意义

在汽轮机组停机后,由于高压缸下半部设有抽汽口,所以高压缸下半部分的冷却速度要大于高压缸上半部的冷却速度,导致高压缸上下半部分产生温差。目前常用的汽轮机高压缸冷却装置,利用冷却空气对高压缸的上部进行冷却,以减少高压缸上下部位的温差。但是,这种冷却装置冷却效率较低,耗时较长。本设计对现有技术进行了改进,提高高压缸的冷却效率。

2 设计思路

目前汽轮机高压缸的冷却主要采用空冷的方式,普遍存在冷却效率不高、冷却时间长等问题,针对此问题,本设计方案对高压缸上的冷却壳体进行了改进,优化了硅胶层的外形与结构,导流槽夹角和输水管外壁结构,通过降低冷却空气的温度以及提高冷却均匀度,提高冷却空气的利用率,从而提高高压缸的冷却效率。

3 新型高压缸冷却装置工作原理

3.1 装置的工作原理

扣接在高压缸上半部分的冷却壳体底部设置有硅胶层,硅胶层上均匀设置有若干个通气孔,硅胶层与冷却壳体之间平行设置有若干组冷却机构,冷却壳体上设置有排气口,冷却机构包括两个冷却输气管,冷却输气管内同轴设置有冷却输水管,冷却输气管的底部设置有一排喷气口,同一冷却机构内的两排喷气口之间的夹角为70°,冷却输水管内设置有环形折流板,环形折流板上均匀设置有导流帽,导流帽内设置有贯穿环形折流板的通孔,喷气口内轴接有导流叶片,导流叶片上对称设置有两个导流槽,导流槽的进气端相互连通,导流槽的深度由进气端向出气端逐渐变小,两个导流槽的夹角为25°。使用水冷、风冷结合的方式对高压缸进行冷却,冷却水用来对冷却空气进行进一步降温。

3.2 装置的节能原理

冷却空气呈70°的夹角喷射,可以在硅胶层上形成一个均匀的冷却气流层,提高了冷却的均匀度,冷却空气通过硅胶层对高压缸进行冷却,可以避免高压缸表面由于降温不均匀而出现的局部形变的问题。冷却水通过环形折流板可以产生充分的混合,从而提高冷却水对于冷却空气的降温效果。冷却空气经过导流叶片流出,导流叶片可以使冷却空气产生旋转,从而提高冷却空气分布的均匀性。导流槽可以使冷却空气在硅胶层的表面形成垂直方向的循环流动,从而可以提高冷却空气的降温接触效率。硅胶层的底部设置的凹槽可以提高冷却空气在硅胶板上下表面的循环流动速度。弧形挡板可以使冷却空气产生循环逆流,提高冷却空气与冷却输水管的接触时间,金属丝网层可以提高冷却空气在循环流动过程中与冷却输水管的接触面积。本装置通过降低冷却空气的温度以及提高冷却均匀度,提高冷却空气的利用率,从而提高高压缸的冷却效率。

4.1 装置的机械部分

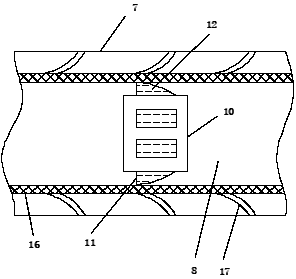

本文设计的新型高压缸冷却装置对硅胶层、导流输水管等结构进行了优化,新型高压缸冷却装置如图1所示。

局部视图(1)

局部视图(2)

局部视图(3)

局部视图(4)

图1 新型高压缸冷却装置示意图

优化后的汽轮机高压缸冷却装置,包括扣接在高压缸上半部(1)上的冷却壳体(2),其特征在于:所述冷却壳体(2)的底部设置有硅胶层(3),硅胶层(3)上均匀设置有若干个通气孔(4),硅胶层(3)与冷却壳体(2)之间平行设置有若干组冷却机构(6),冷却壳体(2)上设置有排气口(18),冷却机构(6)包括两个冷却输气管(7),冷却输气管(7)内同轴设置有冷却输水管(8),冷却输气管(7)的底部设置有一排喷气口(9),同一冷却机构(6)内的两排喷气口(9)之间的夹角为70°,冷却输水管(8)内设置有环形折流板(10),环形折流板(10)上均匀设置有导流帽(11),导流帽(11)内设置有贯穿环形折流板(10)的通孔(12),喷气口(9)内轴接有导流叶片(13),导流叶片(13)上对称设置有两个导流槽(14),导流槽(14)的进气端相互连通,导流槽(14)的深度由进气端向出气端逐渐变小,两个导流槽(14)的夹角为25°。

4.2 装置的工作过程

冷却空气呈70°的夹角喷射,可以在硅胶层上形成一个均匀的冷却气流层,提高了冷却的均匀度,冷却空气通过硅胶层对高压缸进行冷却,可以避免高压缸表面由于降温不均匀而出现的局部形变的问题。冷却水通过环形折流板可以产生充分的混合,从而提高冷却水对于冷却空气的降温效果。冷却空气经过导流叶片流出,导流叶片可以使冷却空气产生旋转,从而提高冷却空气分布的均匀性。导流槽可以使冷却空气在硅胶层的表面形成垂直方向的循环流动,从而可以提高冷却空气的降温接触效率。硅胶层的底部设置的凹槽可以提高冷却空气在硅胶板上下表面的循环流动速度。弧形挡板可以使冷却空气产生循环逆流,提高冷却空气与冷却输水管的接触时间,金属丝网层可以提高冷却空气在循环流动过程中与冷却输水管的接触面积。

4.3 装置的安装结构

参照图1,本装置的一个具体实施方式包括扣接在高压缸上半部1上的冷却壳体2,所述冷却壳体2的底部设置有硅胶层3,硅胶层3上均匀设置有若干个通气孔4,硅胶层3与冷却壳体2之间平行设置有若干组冷却机构6,冷却壳体2上设置有排气口18,冷却机构6包括两个冷却输气管7,冷却输气管7内同轴设置有冷却输水管8,冷却输气管7的底部设置有一排喷气口9,同一冷却机构6内的两排喷气口9之间的夹角为70°,冷却输水管8内设置有环形折流板10,环形折流板10上均匀设置有导流帽11,导流帽11内设置有贯穿环形折流板10的通孔12,喷气口9内轴接有导流叶片13,导流叶片13上对称设置有两个导流槽14,导流槽14的进气端相互连通,导流槽14的深度由进气端向出气端逐渐变小,两个导流槽14的夹角为25°。冷却空气呈70°的夹角喷射,可以在硅胶层3上形成一个均匀的冷却气流层,提高了冷却的均匀度,冷却空气通过硅胶层3对高压缸进行冷却,可以避免高压缸表面由于降温不均匀而出现的局部形变的问题。冷却水通过环形折流板10可以产生充分的混合,从而提高冷却水对于冷却空气的降温效果。冷却空气经过导流叶片13流出,导流叶片13可以使冷却空气产生旋转,从而提高冷却空气分布的均匀性。导流槽14可以使冷却空气在硅胶层5的表面形成垂直方向的循环流动,从而可以提高冷却空气的降温接触效率。硅胶层3的底部设置有凹槽15,凹槽15的两端与相邻的通气孔4相连通,可以提高冷却空气在硅胶板3上下表面的循环流动速度。冷却输水管8的外壁设置有金属丝网层16,金属丝网层16与冷却输气管7的内壁之间设置有若干个弧形挡板17,弧形挡板17可以使冷却空气产生循环逆流,提高冷却空气与冷却输水管8的接触时间,金属丝网层16可以提高冷却空气在循环流动过程中与冷却输水管8的接触面积。

另外,在导流叶片13的顶部轴接有副叶片5。副叶片5可以降低弧形挡板17形成的循环气流对导流叶片13的扰动,提高导流叶片13旋转的平顺性。

5 新型高压缸冷却装置的创新性

(1)使用水冷、风冷结合的方式对高压缸进行冷却,冷却水用来对冷却空气进行进一步降温。

(2)导流槽使冷却空气在硅胶层的表面形成垂直方向的循环流动,提高了冷却空气的降温接触效率。

(3)金属丝网层提高了冷却空气在循环流动过程中与冷却输水管的接触面积。

6 新型高压缸冷却装置的应用前景

本装置具有节能环保、成本低,高效率、均匀冷却效果好等优点,具有较大的实用性和推广价值。

参考文献

[1]刘天佐,唐敏锦,赵朋飞,金晓,张国栋.超超临界汽轮机快速冷却技术及其寿命损耗研究[J].汽轮机技术,2020,62(06):442-446.

[2]霍文浩,晏鑫,李军,丰镇平.超超临界汽轮机高压缸旁路冷却系统冷却特性研究[J].西安交通大学学报,2013,47(05):24-30.

[3]祁明旭,杨建道,周代伟,阳虹.汽轮机高压冷却蒸汽对中压缸转子的冷却效果研究[J].北京理工大学学报,2011,31(04):408-412.DOI:10.15918/j.tbit1001-0645.2011.04.028.

[4]沈洵.汽轮机停机快速冷却技术应用中的几个问题[J].能源技术,2010,31(04):237-240.

![]()