江苏省特种设备安全监督检验研究院常熟分院,江苏 常熟 215500

摘要:目前所有的桥式起重机均是以唯一的“额定起重量”为主参数。而这个额定起重量,只是当起重机在工作最不利位置时的起重量,并不能代表起重机整体的工作水平。写这篇文章的初衷是想要探索一下起重机新的设计思路,最大程度利用资源,避免资源浪费。

Abstract: At present, all bridge cranes take the unique "rated lifting weight" as the main parameter. This rated lifting capacity is only the lifting capacity when the crane is in the most unfavorable position, and it does not represent the overall working level of the crane. The original intention of writing this article is to explore the new design ideas of cranes, maximize the use of resources and avoid resource waste.

以桥式起重机为例,例如额定起重量10t的单梁起重机。其中间位置水平主梁强度确实只能起吊10t(因为主梁中间位置为最危险截面),但除中间位置外,其余位置的主梁强度均可支持大于10t的载重。以“10t”定义额定起重量,一定程度上造成了资源浪费,下面我举例论证一下主梁各个位置实际可载重量究竟是多少。

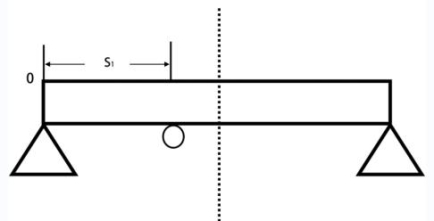

甲公司设计一台额载Q=50KN的桥式起重机,跨度S=6m,葫芦自重q=1.5KN,主梁抗弯模量W=400cm3,起升冲击系数Φ1=1.1,动载系数Φ2=1.2,忽略主梁自重影响。

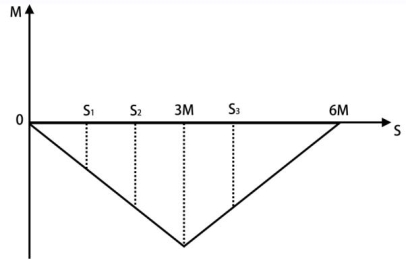

计算时首先算出主梁最大弯矩(跨中位置)Mmax=(Φ1q+Φ2Q)×S/4=92.475KN·M,并画出弯矩图:

可以看出,M与S成简单的线性关系。

以主梁一侧支承点为0点,那么葫芦在S1处的截面弯矩为:

![]() (S1为距最近的支承点的距离)

(S1为距最近的支承点的距离)

此截面的弯曲应力为![]() ,而危险截面

,而危险截面![]() ,此应为许用应力

,此应为许用应力![]() 的最小值,这里取[

的最小值,这里取[![]() ]

]![]()

由此看出![]() 必须≤

必须≤![]() ,可换算成

,可换算成![]() ,当

,当![]() 位于1m处时,

位于1m处时,![]() ,即15.263t,而当

,即15.263t,而当![]() 时,可计算得到,

时,可计算得到,![]() ,即7.563t。取

,即7.563t。取![]() 位置,则容易看出

位置,则容易看出![]() 。由此可见,主梁各个位置的允许起重量天差地别。以最危险截面起重量做为额定起重量绝非是最优选择。为了让起重机得到充分利用,使企业利益、效益最大化,我提出2种设计思路,也许能解决这一难题。

。由此可见,主梁各个位置的允许起重量天差地别。以最危险截面起重量做为额定起重量绝非是最优选择。为了让起重机得到充分利用,使企业利益、效益最大化,我提出2种设计思路,也许能解决这一难题。

1、以之前例子为参考,在![]() 处设止档,将起重机等分成3份,(也可以等分成其它份)。这样,0~

处设止档,将起重机等分成3份,(也可以等分成其它份)。这样,0~![]() ,

,![]() ~S之间的起重量最小值均允许达到

~S之间的起重量最小值均允许达到![]() 的值为7.563t,可在此2区间内安装额定起重量为7t的电动葫芦(已扣除与5t电动葫芦自重差),而在

的值为7.563t,可在此2区间内安装额定起重量为7t的电动葫芦(已扣除与5t电动葫芦自重差),而在![]() 之间安装额定起重量为5t的电动葫芦,这样一来,当车间跨度足够长,同一跨车间布置3条产线时,两边可以起吊起较大一些的货物,只要生产线布置得当,可为企业节省多安装一台新起重机的费用。如将改起重机等分成4份,甚至可以在两端安装额载10t的电动葫芦,这大大提高了起重机的使用价值。但是如此一来,也将带来其他麻烦,如安装多个电动葫芦对起重机自重带来的影响,由于葫芦自身尺寸限制,到达止档位置时,无法将货物转移至另一个个葫芦,各个葫芦之间也必须安装互锁装置防止多个起升机构同时工作,这大大限制了起重机的使用条件,也给企业生产线的布置规划带来了难题。因此,我提出了第二种设计思路。

之间安装额定起重量为5t的电动葫芦,这样一来,当车间跨度足够长,同一跨车间布置3条产线时,两边可以起吊起较大一些的货物,只要生产线布置得当,可为企业节省多安装一台新起重机的费用。如将改起重机等分成4份,甚至可以在两端安装额载10t的电动葫芦,这大大提高了起重机的使用价值。但是如此一来,也将带来其他麻烦,如安装多个电动葫芦对起重机自重带来的影响,由于葫芦自身尺寸限制,到达止档位置时,无法将货物转移至另一个个葫芦,各个葫芦之间也必须安装互锁装置防止多个起升机构同时工作,这大大限制了起重机的使用条件,也给企业生产线的布置规划带来了难题。因此,我提出了第二种设计思路。

2、从塔式起重机的力矩限制器受到的启发,可以在桥式起重机上设置一种类似的力矩限制器,以之前的例子作为参考,利用公式![]() ,将

,将![]() 与

与![]() 的线性关系编入力矩运算模块,其中

的线性关系编入力矩运算模块,其中![]() 为0 ~

为0 ~ ![]() 中任一数值,即为到最近的支承点之间的直线距离。当然,这个公式只是一种近似计算,如需完整计算,还需考虑主梁自重,水平方向的弯矩,主梁结构形式等影响,不过该种思路的可行性是肯定高于第一种设计思路的。

中任一数值,即为到最近的支承点之间的直线距离。当然,这个公式只是一种近似计算,如需完整计算,还需考虑主梁自重,水平方向的弯矩,主梁结构形式等影响,不过该种思路的可行性是肯定高于第一种设计思路的。

写这篇文章,用的例子,公式等都是基于近似完美化的情况下的,忽略了一些使计算复杂化、具体化的条件因素,因此只是表达了一种思维方向,探讨了其可能性。不过起重行业需要开拓创新精神,希望我这两种设计思路能给起重机行业带来一些新的活力。

参考文献

[1] 《起重机设计规范》(GB/T3811-2008)