重庆钢铁炼铁厂

重钢4号高炉于2022年9月16日10:26成功点火开炉,次日6:06放出第一炉铁水,标志4号高炉复产成功,此次开炉较为顺利,实现了点火送风后3h52min引煤气, 44h40min喷煤,35h全风作业,3天利用系数达到2.51,7天利用系数达到2.86,燃料比518kg/t的良好效果,具体总结如下:

1、高炉烘炉

按照9月16日开炉时间节点要求,4#高炉各系统检修项目于9月1日基本结束,9月3日-4日安装烘炉导管,9月5日高炉具备烘炉条件。2个铁口安装2根导管,安装5支检测电偶,其中两个铁口前端,炉底中心,两个风口各安装一支。9月5日8:58高炉按照烘炉方案的烘炉曲线升温烘炉。恒温阶段分为150℃、450℃共2个阶段, 9月9日22:00烘炉结束,实际烘炉120小时。烘炉结束随即进行了试压检漏工作,试压范围包括热风主管、热风围管、高炉本体、炉顶设备、上升管、下降管、重力除尘器等粗煤气管道、TRT前快速切断阀的煤气管道。高炉本体试验压力0.1MPa→0.15 MPa ,热风炉试验压力0.1MPa→0.2 MPa→0.25 MPa。 10日进行一天共计3次检漏,处理漏点164处。为确保开炉后设备运行正常,11日-13日进行系统48小时联动试车。

2、开炉方案制定

2.1开炉料设计

结合重钢以往开炉经验,本次开炉仍然选用枕木填充炉缸方式开炉,炉料填充方式如下:

部位 | 料种 | 部位 | 料种 |

炉喉 | 正料 | 炉腰 | 空料 |

炉身上部 | 空料+正料 | 炉腹 | 净焦 |

炉身中部 | 空料+正料 | 炉缸 | 枕木 |

炉身下部 | 空料 | 死铁层 | 底焦+枕木 |

2.2具体参数设定

全炉焦比:3.0t/t.Fe,铁水[Si]含量4.8%,铁水[Mn]含量1.0%。

负荷料焦比:0.800t/t.Fe。

炉渣二元碱度:全炉R2=0.8;空料R2=0.90;负荷料R2=1.0。

炉料压缩率:净焦: 16%,空料:15% ,负荷料:13%

正料结构:烧结矿78%+自产球10%+澳矿12%,蛇纹石、硅石、石灰石、造渣。

空料结构:蛇纹石+硅石+石灰石+净焦

2.3装料设计与实际比较

本次设计装入炉缸内枕木至风口中心线以下0.8m,风口中心线以下0.8m处至炉喉规定料线1.5m以下容积为装容积1485.6m3,加上枕木体积共1837.02m3。9月13日11:30装入3批底焦,12:30开始装枕木,21:10枕木装完,实际枕木装入后经测量距风口中心线平均距离0.9m,较设计位置相差0.1m。9月14日8:30高炉开始装料,按计划装入15批净焦后,实际料线为19.5m,较设计料线相差0.6m,补净焦1批进行填充。15日2:30料种装至第9段正料3批时,实际料线5.48m较设计料线相差0.28m。装料制度料线前期采用单环布料,后期料线6.0m以上采用多环布料。

段数 | 部位 | 料种 | 设计批数 | 实际批数 | 设计料线 | 实际料线 | 备注 |

1 | 炉缸 | 底焦+枕木 | 3 | 3 | |||

2 | 炉缸+炉腹 | 净焦 | 14 | 15 | 补净焦1批 | ||

3 | 炉腰+炉身下部 | 空料 | 13 | 13 | |||

4 | 炉身中下部 | 4空料+1正料 | 5 | 5 | |||

5 | 炉身中下部 | 3空料+1正料 | 4 | 4 | |||

6 | 炉身中部 | 2空料+1正料 | 3 | 3 | |||

7 | 炉身中部 | (1空料+1正料)×3 | 6 | 6 | |||

8 | 炉身中上部 | 1空料+2正料 | 3 | 3 | |||

9 | 炉身中上部 | 1空料+3正料 | 4 | 4 | |||

10 | 炉身上部+喉部 | 1空料+4正料 | 5 | 5 | |||

合计 | 60 | 61 |

开炉料布料角度

批数 | 料种 | 矿角/熔剂 | 焦角 |

第1~15批 | 净焦 | 16度 | |

第16~28批 | 空焦 | 17度 | 18度 |

第29批 | 正常料 | 18度 | 16度 |

第30~33批 | 空焦 | 17度 | 18度 |

第34批 | 正常料 | 20度 | 18度 |

第35~37批 | 空焦 | 18度 | 20度 |

第38批 | 正常料 | 22度 | 20度 |

第39~40批 | 空料 | 20度 | 22度 |

第41批 | 正常料 | 24度 | 22度 |

第42批 | 空料 | 22度 | 24度 |

第43批 | 正常料 | 24度 | 22度 |

第44批 | 空料 | 22度 | 24度 |

第45批 | 正常料 | 26度 | 24度 |

第46批 | 空料 | 22度 | 24度 |

第47~48批 | 正常料 | 28度 | 26度 |

第49批 | 空料 | ||

第50~52批 | 正常料 | ||

第53批 | 空料 | ||

第54~57批 | 正常料 | ||

料线6米以上 | 正常料 | C333313292262124↓O332313293272↓ | |

2.4送风制度确定

风口小套的型号:Ø120×18个,Ø110×6个, 24个风口总面积S=0.2606m²。开炉送风:堵6#、7#、17#、18#风口,送风面积S=0.2154m²,送风比例81.65%,风口布局详下表(铁口上方采用φ110长风口,热风主管方向及对向采用φ120小套,0°和180°方向对称采用φ110长风口)。

具体风口布局如下表:

序号 | 20 | 21 | 22 | 23 | 24 | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

备注 | 热风主管 | 1#铁口 | ||||||||||

直径 | 120 | 120 | 120 | 120 | 110 | 110 | 120 | 120 | 120 | 120 | 120 | 110 |

长度 | 540 | 540 | 540 | 540 | 540 | 540 | 540 | 540 | 540 | 540 | 540 | 540 |

状态 | 堵 | 堵 | ||||||||||

序号 | 19 | 18 | 17 | 16 | 15 | 14 | 13 | 12 | 11 | 10 | 9 | 8 |

备注 | 2#铁口 | 主管对向 | ||||||||||

直径 | 110 | 120 | 120 | 120 | 120 | 120 | 110 | 110 | 120 | 120 | 120 | 120 |

长度 | 540 | 540 | 540 | 540 | 540 | 540 | 540 | 540 | 540 | 540 | 540 | 540 |

状态 | 堵 | 堵 | ||||||||||

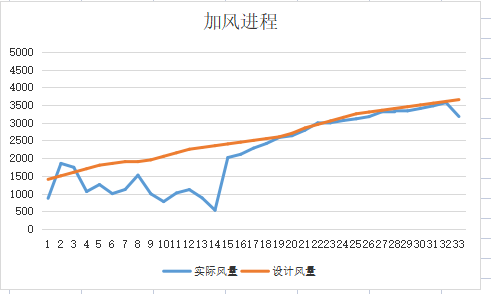

2.5开炉送风进程

16日10:26高炉送风点火,风量866m3/min,风压76KPa,风温439℃,送风20分钟16#、20#风口先亮,送风50分钟20个风口全亮。逐渐加风至1850 m3/min 。14:12煤气爆发试验合格开始开遮断阀引煤气, 14:29引完煤气,14:40上高压操作。19:00开始,因炉内软熔带逐渐形成,透气性开始恶化。

17日1:00风量渐加至2000 m³/min,风压223Kpa,顶压110Kpa,透气性1859 m³/min左右,风温817℃,炉况顺行良好;6:00风量渐加至2632m3/min,入炉累计风量178万,累计入炉料批29批,按计划于6:06打开一号铁口,铁口打开后先来铁,物理热达到1456℃,渣铁分离好,放铁146.71吨。18:00渐加风至3565m3/min,风压317Kpa,顶压176 Kpa,透气性2560,过后风压逐步走高,波动变大,走料不稳,下部减风至2500 m³/min控制,23:00过视走料恢复,逐渐恢复风量。

18日7:00开始喷煤、富氧,初始氧量1200;

捅风口进程:17日11:24桶6#风口;17日15:28捅穿18号风口;18日9:33捅穿7号风口,18日15:25捅穿19号风口。18日16:00全风,风量3700 m³/min,正常生产。

2.6渣铁排放情况

此次四号高炉开炉,采用铁口埋氧枪作业。炉前23:20确认1#氧枪烧坏,0:13拔枪(喷出焦炭及渣子)。0:26更换新氧枪完毕;1:10,2#氧枪烧坏,1:25拔2#氧枪,枪退出后铁口来渣,来渣无铁,物理热1454℃,2:00堵2#铁口。视第一次出渣情况,物理热充足,流动性较好,商议后决定,第一炉铁贮铁式主沟正常放铁。6:06 1#铁口打开,铁水安全下罐,渣铁分离好,直接走水渣,第一炉实际放铁量146.7t,铁水温度1456℃,[Si]为6,41%。开炉前5炉渣铁分析见下表。铁水[Si]逐步下降,18日18:06,开出2#铁口,实现2个铁口交替出铁,为高炉快速达产创造条件。

日期 | 铁次 | [Si] % | [Mn] % | [P] % | [Ti] % | [S] % | Al2Q3 % | MgO % | R2 % | 铁水温度 ℃ | 出铁量 t |

17 | 1 | 6.41 | 1.05 | 0.125 | 0.251 | 0.005 | 15.91 | 9.44 | 0.98 | 1456 | 290.8 |

2 | 5.4 | 0.95 | 0.114 | 0.234 | 0.006 | 16.16 | 10.32 | 1.01 | 1524 | 213.8 | |

3 | 4.02 | 0.90 | 0.119 | 0.237 | 0.016 | 16.01 | 10.41 | 1.12 | 1547 | 337.4 | |

4 | 3.85 | 0.93 | 0.128 | 0.229 | 0.012 | 15.79 | 9.95 | 1.14 | 1491 | 205 | |

5 | 2.33 | 0.88 | 0.11 | 0.230 | 0.048 | 16.22 | 10.83 | 1.16 | 1482 | 269.2 |

2.7快速达产

16日点火送风后,按照制定的后续料方案,高炉开始逐步走负荷提强度。上部采取加重焦炭负荷降低焦比,17日1:58第一次变料,矿批26t/批-28t/批,负荷2.08t/t-2.21t/t,入炉焦比降至748 Kg/t.fe;至18日3:00第34批改喷煤料,矿批36t/批-38t/批,负荷2.74t/t-3.32t/t,入炉焦比628 Kg/t.fe;7:06开始富氧喷煤,开始少量富氧加快达产进程,由全焦料变为喷煤料,燃料比降至572 Kg/t.fe,综合负荷至3.44 t/t。19日高炉负荷逐步走至4.4 t/t,煤比至125 Kg/t.fe左右,风量至3650m³/min,富氧率5.02%,产量达至4393吨,燃料比至524 Kg/t.fe;23日高炉负荷逐步走至4.67 t/t,煤比145 Kg/t.fe左右,风量至3550 m³/min,富氧率5.13%,产量达到5000吨。实现了高炉开炉快速达产达效果。

日期 | 风量 | 富氧 | [Si] | 喷煤比Kg/t.fe | 燃料比 | 利用系数 | 产量 |

m³/min | % | % | Kg/t.fe | t/(m³.d) | t | ||

17 | 2861 | 0 | 2.54 | 0 | 1650 | 0.45 | 790 |

18 | 3604 | 0 | 1.23 | 71.35 | 700.59 | 1.62 | 2827.45 |

19 | 3551 | 4.14 | 0.65 | 115.46 | 444.83 | 3.03 | 5307.67 |

20 | 3404 | 2.81 | 0.53 | 149.49 | 534.17 | 2.31 | 4047.34 |

21 | 3310 | 2.2 | 0.54 | 126.15 | 530.41 | 2.18 | 3814.21 |

22 | 3418 | 2.96 | 0.55 | 114.9 | 531.86 | 2.37 | 4147.7 |

23 | 3586 | 4.46 | 0.53 | 128.08 | 502.82 | 2.82 | 4934.31 |

24 | 3536 | 4.28 | 0.48 | 125.97 | 484.6 | 2.95 | 5156.7 |

25 | 3532 | 5.04 | 0.48 | 140.79 | 507.17 | 2.89 | 5050.66 |

26 | 3504 | 5.21 | 0.41 | 159.25 | 544.5 | 2.7 | 4728.36 |

27 | 3525 | 4.68 | 0.59 | 154.62 | 528.57 | 2.78 | 4865.51 |

28 | 3513 | 5.25 | 0.38 | 155.52 | 530.75 | 2.77 | 4851.08 |

29 | 3520 | 5.47 | 0.44 | 161.84 | 540.16 | 2.73 | 4770.72 |

30 | 3553 | 4.88 | 0.42 | 129.42 | 458.6 | 2.93 | 5119.26 |

3总结

3.1本次开炉总体达产进程顺利,开炉料方案设计、后续料安排合理, 20h顺利出铁,45h快速喷煤、富氧,35h全风作业,3天利用系数达到2.51,7天利用系数达产2.86,燃料比518 Kg/t.fe的优秀成绩。

3.2通过与动能部的积极协调,实现点火后3h52min引煤气上高压,减少煤气放散;31h高炉TRT并网发电。

3.3本次开炉第一炉铁出铁顺利,铁水物理热达到1456℃,渣铁分离好,直接走水冲渣。但炉渣成份与开炉料方案设计差异较大,主要为本次开炉加风进程较快,打开第一炉铁时,后续料已进入软熔带,导致炉渣碱度较方案设计偏高。

3.4本次开炉,经过对送风制度的优化,堵风口个数减至4个,不仅加快了全风作业的进程,还有利于初始煤气流的稳定。

3.4本次开炉虽然引进了铁口埋氧枪作业,但在使用过程中出现1#、2#铁口氧枪埋入不久就烧坏的情况,操作技术不成熟。

作者简介:

姓名:王壁川

性别:男

出生年月:1987.08.11

民族:汉

籍贯:渝

职称:中级(工程师)

学历:本科

研究方向:炼铁

作者单位(含二级学院):重庆钢铁炼铁厂

通讯地址:重庆市长寿区

手机:18716436016

邮编:401220

电子邮箱:419484968@qq.com