中航西安飞机工业集团股份有限公司,陕西 西安,710089

[摘 要] A286板材是高强度合金,在固溶处理状态下,可以进行室温成形。通过研究摸索A286材料的成形特点,结合加强垫板高放边、多筋结构的外形特征,利用冲压成形与橡皮液压成形相结合的工艺,开展加强垫板成形精度控制方法工艺研究,设计了回弹补偿模具结构,优化了展开毛坯外形尺寸,避免了起皱和破裂缺陷,实现了外形起翘、内部多筋结构复杂加强垫板的精确成形。

关键词: A286 冲压成形回弹数值模拟展开毛坯

1 引言

A286属于Fe-25Ni-15Cr基高温合金,热稳定性好,能够在704℃的高温下保持较高的强度与良好的抗腐蚀性能,适合制造在650℃以下长期工作的航空发动机高温承力部件。在固溶状态下,其抗拉强度约为724 MPa,屈服强度为510 MPa,硬度值HRB≤90;而时效后,延伸率下降为10%,极限抗拉强度提高至1069MPa,硬度值HRC介于24~35之间。

随着航空技术的发展,A286以它耐高温、耐腐蚀、耐磨损、耐疲劳等优良特性越来越受青睐,但是该材料屈服强度高、弹性模量较大、硬化指数较高、回弹大,尤其是时效至STA1325强度更高,热处理后变形难以控制,诸多缺陷是制约其获得广泛应用的瓶颈之一。复杂型面零件的成形工艺研究对降低A286合金的制造成本意义重大。本文围绕A286加强垫板的复杂结构展开研究,探讨多加强结构复杂垫板成形精度的控制方法。

2 加强垫板结构分析

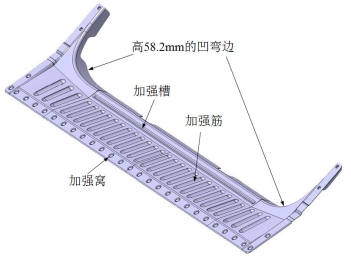

图1为门框下部一加强垫板,外轮廓尺寸为1600mm x 440 mm x 110mm。该项零件具有双曲复杂外形,与门坎、挡件及内盆形件一一贴合,外形精度要求高;零件上分布着数十条纵向加强筋,多个Ф16mm钉状加强窝,一条贯穿零件长度方向的横向窄长加强槽。零件内侧有两处高度58.2mm的凹曲率弯边,与主体零件的成形不在同一平面。结构强度所需,该零件材料为A286合金,料厚为δ1.27mm,状态为固溶处理(ST状态)。A286合金相当于国内高温合金GH2132,成形文件将其纳入沉淀硬化不锈钢。A286-固溶态材料屈服强度高,属于新型难加工材料之一,零件最终热处理达到STA状态。

图 1 加强垫板设计结构示意

加强垫板整体不在同一平面内,两侧上翘,而侧面加强筋的法线方向又分别垂直于各自所在平面,成形基准难以确定;58.2mm高度凹弯边在成形过程中会随着高度的增加而出现裂纹;零件为非规则异型加强结构,外形贴合度差,成形中应力分布复杂,成形精度难以控制。

3 加强垫板成形工艺分析

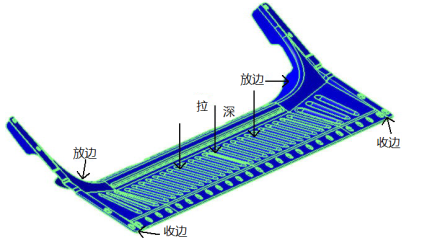

加强垫板就其总体变形方式来说,以拉深为主,成形方法集中为“放”。加强筋的成形以“放”为主,同时兼顾着“收”。 密集的加强筋及凹凸不平的外形,围成一较封闭结构,使材料的受力及变形极其复杂。

通常情况下不锈钢材料在室温下具有较好的延展性,而压缩成形性能差,对于此类复杂的立体零件,从模具上应尽量采用可增加拉深成形量的结构和措施,主体模应为凹形结构,在允许的公差范围内,加大模具加强筋深度。零件的外形结构会使先触及模具的材料先成形,导致成形出来的加强筋高低不平,采用凸、凹模具相结合的成形方法可解决这一“抢料”现象。按以往经验,高度58.2mm凹曲线弯边直接液压成形会出现裂纹,但A286-固溶态材料延伸率高(34.5%),液压成形前可以采用手工预制凹曲率弯边来缓解零件的最大变形程度,同时在零件内侧高放边处增开了两个缺口,进一步提高了零件成形的工艺性。此零件纵向分布的加强筋使材料沿长度方向产生无法消除的松动和皱褶,零件外侧增加了4mm小弯边,使成形中的富裕材料通过两侧的横向加强筋和加强窝进行一次减免,而同时无法消除的松动又被两侧弯边补偿,大大地降低了零件成形后的手工修正量。

图2 加强垫板材料“收放”示意图

4 工装设计结构

从工艺角度上分析,工装采用冲模是较理想的选择。毛料在凹模上固定好后,本应和凹模中间部分的倾斜程度保持一致,可是受到两侧翘起部分的支撑,导致相当一部分材料悬空,如果直接采用液压成形,势必使此部分材料堆起而起皱,加大了零件贴模难度。先冲压成形,再液压校形,以凹模为主体模,凸模作为辅助模,配合加工零件。

图 3 毛料倾斜示意图

凸、凹模首先应保证有足够的强度与刚度。凸凹模配合上冲床预拉深零件,目的是成形两侧凹陷及纵横交错的加强筋。凹模侧视图显示具有一定的倾斜,为了防止成形过程中凸模、加强垫板不会沿此面下滑,通过4-Ф8补加销钉孔位来牢固零件与模具的相对位置,如图4所示。

图4 零件补加销钉孔取制位置

5 零件回弹的理论分析

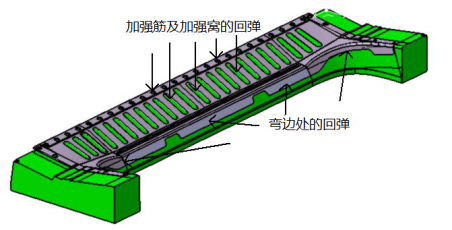

对于任何一种材料在产生塑性变形的同时,必然存在着弹性变形,回弹量取决于材料的性质、厚度、弯曲半径及压力。回弹一般反映三个量值的变化: 角的变化、曲率的变化、形廓的变化。加强垫板的回弹主要表现在加强窝、加强筋以及弯边处不贴胎,如图5所示。

图5 加强垫板回弹发生部位示意

由于影响回弹的因素很多,也很复杂,故预先精确计算回弹量是很困难的,一般是查表法或按计算法求出回弹量,然后通过试验修正。

5.1 高弯边的成形回弹分析

根据该零件的实际尺寸和材料,计算出零件高弯边的回弹角和工装外形与零件外形模线的偏移量。计算得到回弹角:90°时,△A=1.04°,51°时,△A=0.53°;外形偏移量:90°时,D=0.56mm,51°时,D=0.76mm。

5.2 加强筋的深度回弹分析

纵向加强筋深度回弹量利用回弹系数公式进行计算。回弹前的加强筋深度为H=7.05mm,回弹后的加强筋深度计算得H0=6.35mm,则加强筋回弹量为0.7mm。

5.3 模具回弹修正

根据回弹的计算结果及零件各处弯边在成形过程中所受力的不同,结合加强筋深度及凹弯边角度的公差范围,最终确定出凹模内侧高弯边处采用的回弹角为:1°,凹模主体型面上沿加强筋的深度方向采用的回弹量1.6mm, 在加强筋两端过渡圆弧处采用的回弹量2.0mm。

6零件成形工艺方案的确定

6.1 工艺毛坯设计

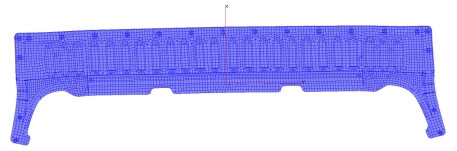

针对加强垫板复杂的结构凭借经验无法准确给出展开样板。而A286材料硬度高,切割困难,尺寸毛料也不利于材料流动。利用有限元模拟的坯料反算功能计算得到加强垫板“八”字形展开毛坯,如图6所示。

图6 加强垫板展开形状示意

在展开毛坯基础上增加必要工艺余量。零件外侧弯边只有4mm,高度过小,在液压成形时橡皮很容易进入材料边缘的内表面,阻碍了材料的弯曲成形;另外零件成形过程中会因避免不了沿凹模下滑而无法保证4mm外侧弯边的高度。经分析,确定出展开毛坯在此处增加6mm工艺余量。

6.2 工艺流程设计

6.2.1 手工预成形小弯边

手工预成形加有6mm工艺余量的外侧弯边,目的是防止冲床成形时零件下滑,同时也解决了弯边过小无法贴模、起皱现象。

6.2.2 冲床预成形

冲床预成形的目的是成形出所有加强筋及整个型面。通过凸模上压块不同摆放位置传递冲压力,可以有目的的增大对应毛坯的贴模度。由于模具已经考虑了加强筋的回弹,成形后的加强筋深度满足图纸要求。

6.2.3 手工预成形凹曲线弯边

通过手工预成形两侧高达58.2mm的弯边,目的是防止直接上液压机材料展放超过承受能力而出现开裂现象。

6.2.4 橡皮液压成形

将零件的橡皮成形过程分为成形与校形两道工序,成形主要使已预制零件的弯边压靠到模具的侧壁上,所需的压力并不高;校形是将成形中产生的皱褶和回弹消除,所需的压力较高。

6.2.5 修正交付

零件去除工艺余量后,进行时效处理达到STA状态,以提高零件的硬度及强度,满足整体门框的承载受力要求。经检测,零件外形尺寸符合图纸要求。

图7 加强垫板实物示意

7 结论

(1)采用了一种冲压成形与液压成形相结合的制造工艺,攻克了A286屈服强度高、修整难度大的的瓶颈问题。

(2)在成形模具方面,通过对零件加强筋和弯边的回弹分析计算,设计制造出了回弹补偿冲压模具,解决了加强结构应力分布不均、外形精度低的成形难题。

(3)通过零件成形工艺分析,增加了内部控裂缺口及外侧定位弯边,提高了零件成形工艺性,优化了复杂加强件展开毛坯尺寸,使材料变形更加均匀,实现了异形件自由状态下≤0.5mm的贴模精度。

参 考 文 献

[1] 李富柱,翟长盼,李伟,等.汽车车身构件冲压回弹研究现状[J].锻压技术,2018.

[2] 余万铨,胡志力,杨冰.某铝合金汽车发动机罩外板冲压成形工艺[J].锻压技术,2020.

[3] 唐荣锡等.飞机钣金工艺[M],北京:国防工业出版社, 1983

[4] 李泷杲等.金属板料成形——有限元模拟基础[M].北京: 北京航空航天大学出版社, 2008.

[5] 白颖,钟李欣,范子翠,等. A286薄壁大径双曲排气半管拼焊拉深工艺探索[J].塑性工程学报,2021.

[6] 《航空制造工程手册》总编委会.航空制造工程手册•飞机钣金工艺[M].北京:航空工业出版社,1992.