中航西安飞机工业集团股份有限公司,陕西 西安,710089

摘 要: 橡皮囊液压成形是飞机钣金零件的一种主要制造方法,在其成形过程中常会出现起皱、破裂、回弹等缺陷。其中回弹问题是橡皮成形的难点,严重影响着成形件的尺寸精度。为了能够有效控制回弹量,采用PAMSTAMP基于拉格朗日的弹塑性本构方程,建立有限元模型,对钣金件橡皮成形进行回弹补偿模拟分析,摸索和确定展开毛坯、模具结构、成形压力等的最佳数值,实现钣金结构件的橡皮精确成形。

关键词:橡皮成形 有限元 回弹补偿 数值模拟 展开毛坯

引言

橡皮囊液压成形简称“橡皮成形”或“液压成形”,是一种先进的柔性板料成形技术,它利用橡皮或充满液体的橡皮囊做通用上模,在压力(液体压力)作用下将毛料包贴在刚性下模上成形。橡皮成形作为航空制造业的主流钣金成形工艺,承担的零件数量大、种类多、在整机中分布广。橡皮成形和其它的板料成形方式一样,也存在着回弹、起皱和破裂等问题,其中回弹问题是橡皮成形的难点。

基于PAMSTAMP2G环境下的橡皮囊液压成形仿真方法适用于飞机钣金翼肋、机身隔框或其他骨架的橡皮囊液压零件。它为工序方案的制定和优化提供了一种途径。通过PAMSTAMP软件建立有限元模型、进行数值模拟分析是解决板料成形回弹缺陷非常有效的手段,可以最大程度的提高产品质量和生产效益。本文以PAMSTAMP软件为基础,模拟橡皮囊液压成形及回弹补偿仿真方法,以实现成形缺陷、回弹预测和回弹补偿等功能,同时可以准确预测板料的初始形状。

1 零件分析

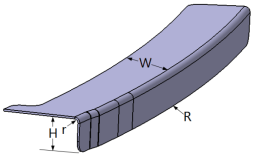

图1为隔板零件设计结构。其呈现为凸曲率带翻边结构,是典型的橡皮囊液压零件。隔板凸曲率接近R1675mm,长度L为470mm,翻边高度H=30mm。隔板相对曲率较小,液压成形时翻边不会因为材料收缩过急出现褶皱,而是表现出比较明显的不贴胎,回弹现象严重。隔板零件材料牌号为2A12-O-δ1.6mm。如图1所示,影响凸弯边零件橡皮液压成形的的几何因素有宽度W、翻边高度H、模具半径R和倒角半径r,同时还包括材料牌号、材料厚度等。

图1 凸弯边隔板件设计结构

2 橡皮囊液压仿真的操作步骤

数值模拟是解决板料成形回弹缺陷非常有效的手段,可以最大程度的提高产品质量和生产效益。采用PAM-STAMP 2G模拟基本橡皮囊液压仿真过程流程显示,在模拟橡皮囊成形工艺过程中主要关注模具几何设计结果、下料量估计结果、成形精确模拟结果和橡皮囊成形补偿结果及其输出。这也就分别对应解决了模具设计、毛坯估计、成形过程中缺陷(起皱、破裂等)和回弹补偿问题。

在仿真开始之前必须准备好原始型胎、零件的几何文件以及零件材料的属性文件。工作平台也可以在CATIA环境下制作,减少后续模拟参数设置,工作台的大小以型胎外形加型胎高度、再加零件翻边高度设置。

2.1 展开毛坯计算

2.1.1网格划分

启动PAM-STAMP 2G,导入隔板CAD模型。首先对隔板进行网格划分。把网格最小单元尺寸的参数设为2,最大单元尺寸的参数设为4,点击Mesh等到8845个网格。网格划分需依据零件结构特征、尺寸大小以及经验而定。

2.1.2 设置反算求解

常选用三点法建立局部坐标系,使用右手螺旋定律,在零件平面区域任选三个点,大拇指所指方向既坐标系的Z轴方向,且与零件成形方向保持一致。对零件属性进行更改,设置单元网格法向方向,创建反算求解器,提交求解。

2.1.3 反算后处理

将计算结果直接输出为blank.bf格式文件,用于橡皮囊液压成形模拟。创建零件展开坯料线,输出line.igs,它可以实现在CATIA窗口下进行工艺余量等需求编辑,再次导入模拟系统进行相应仿真。

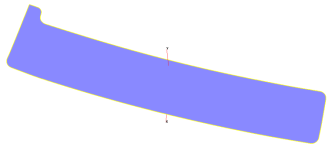

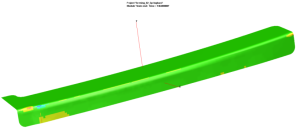

图 2 零件展开仿真结果

2.2 橡皮囊液压成形模拟

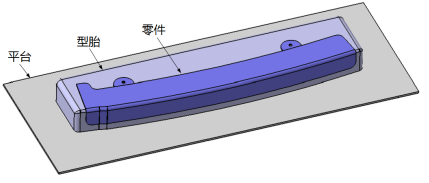

凸曲率隔板液压成形仿真计算中所要用到的部件包括平台、型胎、板料、橡皮以及橡皮边界五部分。初始型胎和零件结构如图3所示。

图3 隔板橡皮液压成形过程示意

2.2.1导入各部件模型

创建橡皮囊液压成形文件,导入模具和工作平台几何模型,导入展开毛坯计算结果,并依据经验划分网格。分别设置型胎和平台单元网格法向方向,平台的单元网格法向与成形方向相反,板料的单元网格法向朝向一致。通过平台生成橡皮,并利用网格细化命令细化橡皮网格,细化量值表示为2的指数幂。

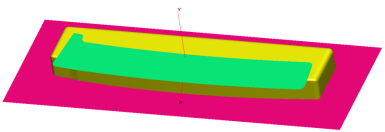

图 4 创建橡皮囊液压成形仿真模型

2.2.2 基于宏的工艺参数设置

在橡皮囊成形宏模板里依次定义缺省的工艺参数,在已有的材料库里选择该项零件对应的材料,设置时间步长默认为1。在求解器管理对话框中设置求解器,并提交计算。点击播放可以检查运动属性,观察成形过程是否存在设置错误。等待数小时,即可获得结果文件。

2.3橡皮囊液压成形回弹自动补偿计算

采用Die Compensation模块来修改成形过程中使用到的模具Die的型面,利用修改后的模具型面进行成形模拟,以板料的回弹量最小为目标,进行多次循环分析,最终得到回弹补偿后的型面,完成修改后模具Die的详细设计过程。

2.3.1设置回弹补偿工艺参数

依据钣金零件制造通用技术条件等相关文件设置零件与型胎间最大间隙。通常贴胎度设置为0.5mm,并且将型胎修复回弹面积所占比例设置为95%~100%,表示满足贴胎度不大于0.5mm这个要求的95%~100%模具型面都需要修复回弹。在最大迭代次数中填入8,通常超过8次循环计算仍没有达到之前设置的目标,说明数据已经离散很难得出结果。

2.3.2设置回弹补偿求解器并计算

将回弹补偿各个阶段设置正确后,在求解器管理对话框中设置求解器,并提交计算。系统会自动弹出首次满足0.5mm贴胎度要求的修复面积比例。经过一轮或几轮循环计算达到起先设置的贴模修复目标,回弹补偿计算结束,得到补偿后的“*.nas”计算结果文件。

2.3.3生成型胎回弹补偿模面

分别选择初始模具的网格文件及第n次(即最后一次)补偿模具的网格文件,在回弹补偿模面应用软件中就会自命名一个CATIA可以识别的修模文本文件。进入CATIA环境,打开初始模具模面,传入修模文件,就会显示出修模后的模面,整个型胎模面回弹补偿计算过程结束。

3仿真结果分析及应用

3.1仿真结果分析内容及方法

软件常用的后处理分析功能模块包括云图栏(Contour)、截面分析栏(Section)及分析栏(Analysis)。激活各栏目,可以实现以云图的形式显示几何特征如厚度的变化,分析零件与模面间贴合情况等。

3.2仿真结果的应用

3.2.1材料厚度变化趋势分析

激活云图栏的厚度选项,可以得到零件成形后的材料厚度变化云图,如图5所示,从数据条的厚度数值可以判断成形后零件厚度变化是否符合相关文件料厚变化范围要求。

图 5橡皮成形厚度分布云图

3.2.2成形缺陷分析

激活云图栏的FLD选项,将显示板料成形后的成形极限图。云图中显示的颜色分别代表了可能出现破裂起皱的区域。这些颜色与成形极限图中的点云颜色一一对应,可以进行成形缺陷预测。

3.2.3橡皮囊成形回弹量值分析

利用橡皮成形模拟结果可以比较分析零件成形后回弹量的大小。激活分析栏的角度测量及距离测量功能,比较板料回弹前后两个模面差值大小,从而判断后续进行回弹修模的必要性利用橡皮囊液压回弹补偿计算结果,输出回弹补偿模面,在CATIA环境制作回弹补偿型胎。

4试验

利用回弹补偿模面制造回弹模具,采用零件展开毛坯仿真作为下料依据。为了减少隔板淬火后的手工修形量,首先利用展开毛坯和回弹补偿压型模完成首次消除回弹橡皮成形,其次利用原始型胎和新淬火状态下材料最佳塑性期完成二次橡皮液压校形,最终利用外形样板和角度尺校验成形准确度。

试验显示,采用300Bar压力进行橡皮成形回弹补偿,零件的贴胎度较精确;再采用200Bar压力进行淬火后橡皮校形可以满足0.5mm的贴胎精度。综上可知,利用橡皮囊回弹补偿修模可以生产出合格产品。

图5 隔板橡皮囊成形回弹补偿试验效果

5结论

1)在工艺审查过程中,借助仿真后的材料厚度变化云图或者成形极限图,预测产品橡皮囊液压成形缺陷(起皱、破裂等),指导设计优化产品结构,提高产品的工艺性;

2)针对复杂异型产品结构,通过仿真验证模具几何设计结构,提高模具制造正确性和合理性,降低试模成本及减少新研周期;

3)可以计算基于平面变角度复杂翻边类零件或曲率较平缓封闭盆形结构件的展开毛坯尺寸,降低展开试样板的制造成本,减少展开试样板复杂制作流程;

4)通过橡皮囊液压成形回弹补偿计算,输出CATIA可以识别的回弹补偿模具型面,直接应用于模具设计。

参 考 文 献

[1]唐荣锡. 飞机钣金工艺[M]. 北京: 国防工业出版社, 1983

Tang R X. Aircraft Sheet Metal Process[M]. Beijing: National Defence Industry Press, 1983

[2]李泷杲主编. 金属板料成形——有限元模拟基础[M]. 北京: 北京航空航天大学出版社, 2008

Li L G. Finite Element Simulation Base of Sheet Metal Forming[M]. Beijing: Beihang University Press, 2008

1