河北大唐国际张家口热电有限责任公司 075061

摘要:本文提出了一种基于CAN总线的分布式实时锅炉膨胀监测方法,以解决电厂锅炉的手动热膨胀检测问题。通过CAN总线应用级协议设计系统的硬件结构与软件结构,并以本公司设备为例在实验室中进行实际操作验证。结果表明,基于CAN总线的锅炉膨胀监控系统提供了可靠的实时通信,在一定程度上可以取代原来的人工测量方法,从而提高电厂的自动化水平。

关键词:现场总线;CAN;锅炉膨胀;监测装置

Development of Intelligent Monitoring Device for Boiler Expansion Based on Fieldbus

Abstract: This paper presents a distributed real-time boiler expansion monitoring method based on CAN bus to solve the problem of manual thermal expansion detection of power plant boilers. The hardware structure and software structure of the system are designed by CAN bus application level protocol, and verified in the laboratory by our company's equipment. The results show that the boiler expansion monitoring system based on CAN bus provides reliable real-time communication, which can replace the original manual measurement method to some extent, thus improving the automation level of power plants.

Keywords: Fieldbus; CAN; Boiler expansion; Monitoring device

引言

火力发电厂锅炉及四大管道系统的膨胀监测系统,现普遍采用传统的离线机械膨胀监测,每台锅炉从10米至80米高度不同高度、不同平台、不同位置布置近30个监测点,点多面广,其作用就是监测锅炉本体及四大管道膨胀和收缩的方向正确性、数值的正确性,进而监督锅炉本体支吊架、锅炉管排、锅炉联箱、四大管道支吊架是否处于正确运行方式。为大型锅炉本体及主蒸汽、再热蒸汽、给水管道、联箱等系统安全运行可靠性起到监督监测作用。

长期以来,膨胀监测系统一直没有得到足够重视,锅炉及四大管道就地膨胀指示仪,普遍存在损坏、拆除、缺失、不准、失效状态。既没有做到实时监督监控,又没有起到有效的监督监测作用。近几年来,随着机组调峰深度和频度的不断增加,机组启停和运行负荷调整强度的增加,管道系统交变应力和幅度、频度加大,加之因支吊系统变形、松脱、失效的作用影响,因膨胀收缩受阻和限位失效,致使锅炉水冷壁管排、锅炉联箱焊口、四大管道焊口变形撕裂造成停机事故频发,给安全生产造成的危害正在加剧[[1]]。

图1为某电厂膨胀受阻撕裂的照片。

图1

1锅炉膨胀现象成因

锅炉是工厂中重要的能力能源,它的工作原理主要是将燃料中的活血能转化为物力动能。因此,电厂锅炉必须承受高压、高温以及与运行环境中的腐蚀性介质接触。当前形势下,由于当前形势下工业的不断发展,锅炉需要承担越来越重的负荷,同时,由于锅炉内部结构十分复杂,单纯的人工检查不仅会费时费力,而且一旦操作不当,边会带来严重的后果,影响工厂的正常运行。

锅炉的运作过程通常伴随着启动、加载和关闭三个阶段。锅炉的膨胀现象主要是在启动和关闭的过程中容易出现。锅炉在开始启动点火时,水冷壁中的工质温度随着燃料的化学反应而逐渐升高,当化学反应发挥到极限的时候,工质的温度和压力值也达到极限,由于产生巨大的蒸汽,局部压力越来越大,造成锅炉的蒸汽膨胀。相反,锅炉在关闭运转时,由于锅炉中的化学燃料逐渐消耗殆尽,水冷壁中的工质温度逐渐降低,工质局部的压力随之下降,体积减小,造成锅炉的收缩[[2]]。膨胀现象在锅炉运转过程中经常发生,因此,大部分工厂会配备悬挂式锅炉膨胀监测指示器。

图2为锅炉膨胀指示器,图中显示,在大多数情况下,它是一个三维接触结构,指示器的连接杆与锅炉的监测点相连。为了防止面板因接触而被磨损,指示器在大多数情况下采用球型结构,以减少对指示器面板的损坏,指示器在面板的垂直方向上标有刻度,以便工作人员通过读取面板上的刻度和指示器上的刻度来获得锅炉膨胀数据。

图2

从上文可知,影响锅炉膨胀的主要原因有锅炉中水量、水温、燃料所占百分率。在锅炉设备的使用中需要严格遵守相关配比以及加热与降温的速度,若加热与降温的速度超过了锅炉自身所能承受的极限,长期以往,变化增加锅炉硬件的磨损,影响锅炉运转的整体效率,降低锅炉的寿命。同时,若锅炉在启动的过程中火力过大,极易造成锅炉膨胀管堵塞,导致不安全行为发生。

根据安全要求,锅炉工作人员必须按时检查锅炉设备与检测设备是否存在异常。在启动或停止锅炉的过程中,应及时检查各单位的锅炉膨胀指示器,防止锅炉运作膨胀和收缩的过程中造成的永久性损坏或危险情况的发生[[3]]。

2现场总线技术分析

现场总线技术创建于20世纪80年代。现场总线实现了工业领域的网络化与智能化。因此,自成立以来,它已成为全球工业自动化技术的一个热点。它被称为21世纪数字过程控制仪表新语言的代表,在整个世纪都受到广泛关注。它的出现也导致了90年代新一代控制系统的诞生,即现场总线控制系统(FCS)[[4]]。

现场总线是一种用于工业制造的数据总线,负责智能工业仪器、控制器和执行器之间的信息通信,以及控制命令和数据信息的传输。现场总线具有成本效益高、可靠性强、结构简单等优点,在工业领域,特别是在自动化生产领域得到了广泛的应用。如今,现场总线已经取代了传统的4-20mA模拟信号传输。

现场总线是一种完全分散的、全数字的、智能的、双向的、互连的、多变量的、多点的和多功能的通信系统,用于现场仪表和控制系统以及控制室之间。可靠性高、稳定性好、抗干扰能力强、通信速度快、系统安全符合环境维护要求、成本低、维护费用低是现场总线的特点,这也是它在自动化领域改变游戏规则,改变集中控制系统的原因。

到目前为止,工业现场广泛应用的现场总线技术包括基金会现场总线、CAN总线、Lonworks协议、Device Net协议、PROFIBUS现场总线标准、HART总线和World FIP等等,他们分别有各自的优势,运用在不同的领域中[[5]]。

3锅炉膨胀监测系统总体方案设计

3.1监测系统需求分析

大多数现代发电厂的锅炉都是以悬挂方式安装的。在工厂运转的过程中,锅炉本体会发生膨胀或收缩,锅炉底部甚至会比正常情况下造成1000毫米的位移。因此,为了避免锅炉在膨胀过程中因异常膨胀而造成锅炉部件的损坏和爆裂,大多数火力发电厂安装的锅炉膨胀指示器被列入安全技术监督规则中的正常设备管理,并对验厂人员作了如下规定:①必须如实记录锅炉启动前的各项指标;②锅炉膨胀是的极限状态与指标;③锅炉关闭后的冷却状态与相关指数,如发现偏差,及时报告维修;④每班检查一次膨胀指示器,如发现偏差,报告维修并记录。

如今,随着各地事故频发,锅炉的安全问题越来越得到重视。现代火力发电厂必须频繁的调整锅炉设备的各项指标,锅炉的启动与关闭变得越来越频繁。而锅炉的运行环境很复杂,通常有多达20个扩展监测点,每个监测点都很分散,而且很遥远。火电厂的工作人员在全面检查的过程中往往需要记录每个监测点钟锅炉的系统读数,并反馈于总安全技术中心。这是过程是十分繁琐的,严重影响工作人员的工作效率。

因此,为了实现锅炉的高质量运行,同时提高工作人员的检查效率,亟需一种在线的无人监测技术,将工厂逐渐由人工化转为网络化、智能化。锅炉膨胀监测系统需要具备自动监测、自动传输、自动保存的能力,同时可以在线同步数据,及时向工作人员反映锅炉的工作状态与膨胀信息,促进电厂工作人员及时调整锅炉设备的数据[[6]]。根据实际的需求,锅炉膨胀监测系统所需要具备的能力具体如下:首先,锅炉的自动监测。现如今大部分工厂主要是人力与技术并存的管理方式,不是全部人力或全部自动化,锅炉的膨胀指标往往由悬挂式检测仪读取,通过人工进行逐个记录,不具备自动记录的功能。而本文所设计的自动监测系统可以试试读取相关数据并自动记录。通过对锅炉监测系统数字化的改造保证了工作人员的工作效率,同时系统对数据库的灵敏捕捉对锅炉设备的零件的及时更换起到重要的作用。其次锅炉的自动传输。新系统的锅炉监测能够实时的发出讯号现实锅炉的运行状态与异常数据。由于各个锅炉之间距离远,锅炉数量多等问题,锅炉的自动传输功能能够具体到每一问题锅炉,精准到具体问题本身,当遇到锅炉膨胀异常问题是,检修人员可直接检修问题锅炉,减少一定的纠错时间,提高锅炉的运行质量与安全性能。最后,锅炉的自动保存。锅炉膨胀自动监测系统应保存锅炉运行的完整数据,以便工作人员进行复查与总结,这些记录在册的数据为监测工作的公钥备份。同时,最后锅炉膨胀监测系统应具有基于DCS系统的人机界面。通过人机界面,电厂操作人员可以直观地了解当前锅炉扩容情况,了解近期锅炉扩容趋势。操作员要根据实时情况及时采取适当的行动,如故障检测、及时调整锅炉的启动/停止速度等[[7]]。

3.2锅炉膨胀监测系统设计

系统的监测层主要由锅炉个体监测的分布式布局。通路膨胀自动监测装置通过检测锅炉的三个位移信息并将其打包,然后按照既定的通信协议,操作数据采集装置的指令,完成位移数据的上传,并在监测点现场完成数据的显示和存储。由于电厂环境复杂,干扰因素过多,因此选择较为安全、稳定的传输系统,锅炉个体监测设备与总信息集是通过CAN总线运行的。

对于工业领域来说,CAN总线的最大优势在于低成本性与易操作性。同时,传统的检测系统只能传输一个过程变量,而CAN总线可以同时传输多个过程变量。通过CAN现场总线,仪器的ID和简单的诊断信息可以与过程变量一起传输。除此之外,CAN总线打破了原先使用的传统模拟信号,而选择数字信号,数字信号的分辨率更高,算法也更准确,这便能够消除了模拟/数字转换时出现的误差。

基于CAN总线的锅炉控制系统的总体框图如图3所示。

图3

3.2.1系统硬件结构

(1)锅炉膨胀监测单元硬件结构

目前,工厂中通用的锅炉膨胀指示器往往只具备简单的报警功能,即遇到数据问题发出警报再进行相关人工排查,并不能够直接向人们展示超出的数值。而警报只能在一定程度上提醒人们设备存在故障,而工业问题本身是具有一定的突发性与偶然性,若设备运行的异常值超出极限,仅仅根据信号语法确定具体的检修程度,在操作工为工作人员带来严重的麻烦。此外,工作人员传输数据是只能通过远距离的电缆传输,传输过程中经常会出现乱码、数据丢失等情况发生,若是缺少重要数据,工作人员便无法得出具体膨胀数值,从而导致判断失误。因此,本设计所采取的的CNA总线系统,选择微控制器技术,对锅炉膨胀的数据进行综合的考察、传输与保留通过这种方式,减少了传输的信息量,保留了原始数据,降低了判断的错误率。

监测单元的结构如图4所示。

图4

感应装置的硬件包括一个位移传感器、一个微控制器、一个电源模块、一个CAN通信模块和一个专门开发的三维定位机构。当锅炉设备受热开始膨胀时,检测设备开始运转,附着在测量点上的齿轮开始运转。接着,将位移的数据通过编码器,转换为数据的形式,通过电信号传输到微控制器中。微控制器通过判断测量仪器给出的相关指标,通过CAN总线计算出具体的膨胀数据。

(2)数据采集装置硬件设计

数据采集是整个检测设备的核心,将数据从现象指标转化为数据指标并进行提取,并转发给DCS。

数据采集装置的硬件设计结构框图如图5所示。

图5

数据采集的装置比较简单,主要由电源模块、最小系统模块、CAN总线和总线模块构成。在CAN总线的协议中,数据采集作为总线的重点运作系统,控制着在一定时间内的读取、运输和关闭行为。数据采集系统会定时向检测设备发出信号,指令各监测点一次读取相关数据,得到数据之后,将数据整理成一个数据包发送到人工主控制面板上。

(3)中继器硬件结构

中继器是物理简介两个信号的中介设备,主要用于数据的转发。CAN总线中继器的设计采用了两个MCU的方法。这两个微控制器设计有自己的CAN收发电路,数据通过SPI总线在微控制器之间进行交换。与单片机数据传输相比,双片机数据传输方式能提供更稳定的数据传输,并能对大数据量进行快速处理,从而提高系统可靠性。

CAN总线中继器结构如图6所示。

图6

3.2.2系统软件设计

(1)总体软件设计

本系统总体软件的设计主要是搭建各单元数据相互传输的桥梁,保证数据交接的准确性、安全性与时效性。

总体软件通信流程图如图7所示。

图7

当设备通信机制被激发时,主站进行ID自检和初始化,根据配对向相关从站发从相关命令。若从站接收到相关命令是,首先应自检数据是否已经准备充分,若本单位数据准备无误并在其他状态处于空闲时便可以根据命令完成数据发送任务。主站接收到从站发来的数据信息后,对数据进行相关过滤:如果大于膨胀阀值M,则向人员提示相应的被监测部件需要紧急维修;如果膨胀值介于M与P之间,那么设备向工作人员提供相关超出数据,为工作人员接下来的判断做基本的准备;如果膨胀至小于P值,没那么检测装置输送数据并进行备份,无需警报,锅炉继续正常运转。

在通信过程中,应该对数据进行预处理,以防止异常数据引起的错误警报,从而影响人员的工作表现。预处理过程如下:数据在进入主站前进行过滤,以去除数据异常波动的干扰;如果数据在很长一段时间内变化过快,则为异常数据,则设定变化频率T,并将数据的平均变化频率与此值进行比较,如果结果较大则对数据进行过滤。

(2)CAN总线应用层协议设计要素

CAN2.0B协议定义了CAN总线报文类型、帧类型、仲裁方法、错误定义和其他传输内容。然而,在实际工作场景中应用CAN总线时,仅仅依靠CAN2.0B中定义的协议会给用户带来许多不便。为了避免实践中的不便,CAN总线应用层软件的设计要素应包括三点:①识别接收数据的含义,即监测数据为锅炉膨胀中具体哪些指标;②设置报文的传输规范,及关于传输过程中规则的限制;③设计数据的故障指标,数据异常时及时通知相关工作人员。工作人员通过观察数据可以明确锅炉运行中存在的相关问题,并及时纠正。

CAN应用层协议的主要通信流程如图8所示。

图8

节点在加入总线之后,等待总线发出的相关指令,根据总线协议向目标提取数据。当节点收到总线与之对应的相关模块时,对目标信息进行一系列的检查评估;当节点收到主设备其他检测信号时,将以错误代码的形式向主设备进行反馈;当其他节点向其发射数据信息,本单位节点同样会回复反馈说明此节点已经存在。如果接收到来自主设备的数据请求信息,则根据相关要求进行锅炉膨胀数据报备。这一过程如果在规定时间内完成,那么通信完成;如果未在规定时间发送成功,便会重新打包发送。若再次发送后持续无响应则代表连接失败,自动删除相关数据连接。

节点ID自检的流程图如图9所示。

图9

自检成功后,监测设备向数据采集设备发送一个连接信息。发送连接消息有两个目的:第一,验证总线接口是否正常通信;第二,在数据采集设备上注册该监测设备的ID。另外,检测设备与数据采集也需要设定一定的读取数据的时间,当检测设备发送数据传输邀请时,系统便开始倒计时,若是在规定时间内对链接报文做出相应,接受相关数据的传输邀请,那么就说明数据采集成功,数据采集设备将在总线节点的地址表中注册传感设备的地址标识符[[8]]。如果不能连接,工作人员需要检查和修理这个通信接口,一旦确认硬件接口正确,就按照图10流程图的步骤重新建立连接。

图10

4现场总线的锅炉膨胀智能监测装置的测试

我公司全面了解并分析了电厂膨胀系统现普遍存在的问题和现状以及解决的需求。研发并实施了火电机组四大管道及锅炉本体膨胀监测(空间定位仪)系统。

总体框架如图11所示。

图11

4.1测试结果

(1)硬件设备

我公司设备采用高防护性能的传感器组(图12)采集电路、数据解算电路、微功耗传输电路、LCD显示电路。单板一体化设计,使用电池供电,一体化安装、调试、校准。

图12

(2)数据采集传输链

传感器组采用433MHz与2.4GHz复合传输,保证数据的安全可靠;使用数据网关对数据进行整合记录及二次传输;可接入固定显示终端还可以动态接入手持终端。

数据采集传输链如图13所示。

图13

(3)数据终端处理及储存

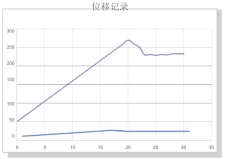

每页显示24个测点数据,超过24个进行分页显示。由技术人员输入每个测点的限制阈值,阈值分为两级,分别为预警阈值和超限阈值。当某个数值超过相关阈值系统有对应报警信号的输出,同时该点的显示数值颜色变更为橙色或红色。数据存储时长为360天。测量数据既可以在显示屏上在线显示精确数据(图14),又可以实现图标形势膨胀数据曲线显示(图15)。

图14 图15

4.2本设备实现的功能

①实现了现场测量点统一编码与设备KKS编码统一;

②实现各监测点的监测数据的实时、同步监控采集;

③根据要求,可实现无线或有线传输;

④现场检测设备无需外接电源;

⑤具有状态自检功能:设备运行中实时进行运行检测数据链状态,电池电压,传感器漂移等运行状态并完成自诊断,保证设备运转稳定;

⑥具有报警提示功能;

⑦具有实时数据和历史曲线回放功能;

⑧具有长期数据储存功能;

⑨可安装于锅炉本体、四大管道需监测的任何外部测量点,系统管理根据监测点位任意扩容;

⑩可实现DCS、SIS或移动办公平台无缝冗余连接;

⑪能有效地采集锅炉本体及四大管道在不同负荷等状态数据,指导锅炉及四大管道状态分析;

⑫可冗余智能燃烧、调整和智慧电厂的数据传输和分析。

4.3我公司设备现场实例图如图16所示

图16

4结束语

随着中国经济的不断发展,新能源的使用情况与日俱增,火电厂发挥着能源调试的重要作用。为了避免因操作不当或工作材料损坏造成的锅炉胀缩异常,提高电厂操作人员和电厂自动化的效率,本文在现有锅炉监测指标的基础上,将锅炉的膨胀指标数字化,工业数字化的使用实现了各单位锅炉膨胀情况的远程监测。本文根据电厂的实际需要,提出了一个基于CAN总线的锅炉热膨胀监测系统。该总线系统打破了传统检测模式的缺点,具有通信速度快、安全可靠、操作简单等特征,读取数据实时而准确,易于上手。不仅顺应了时代大环境下数字化工业技术的发展,而且切实解决了锅炉膨胀数据监测问题,值得在现代工业领域中全方位推广。

参考文献:

[1]杜蕙,方彦军,孔政敏.基于CAN总线的锅炉膨胀监测系统设计[J].仪表技术与传感器,2018(2):5.

[2]崔满仪.液相有机热载体锅炉的安装监督与自动化检验技术[J].制造业自动化,2021.

[3]杨琛,方彦军.基于塑料光纤CAN通信的锅炉膨胀监测系统[J].仪表技术与传感器,2018(5):4.

[4]马舜,汪宏,邢璐,等.基于嵌入式技术的工业锅炉远程监测智能物联网终端[J].自动化与仪表,2016,31(10):5.

[5]林枫,方彦军,孔政敏.基于DCS与Zigbee技术的锅炉膨胀监测系统[J].热能动力工程,2017,32(001):75-79.

[6]仝营,顾新建,纪杨建,等.基于物联网和云计算的工业锅炉在线监测[J].计算机集成制造系统,2016.

[7]滕蔚,黄俊飞,曹定华,等.电站锅炉膨胀检测方法,管道系统焊缝动态检测方法:,CN112179277A[P].2021.

[8]赵辉.锅炉远程监测信号采集技术研究[J].自动化仪表,2018,39(4):5.

作者简介:第一作者 郭勇剑 1989.03.25 汉 河北省张家口市 汉 本科 工程师 河北大唐国际张家口热电有限责任公司 研究方向:电厂科技

第二作者 于利勇 1984.05.01 男 河北省张家口市 汉 本科 工程师 河北大唐国际张家口热电有限责任公司 研究方向:电厂科技

第三作者 张旭 1989.06.30 男 河北省张家口市 汉 本科 工程师 河北大唐国际张家口热电有限责任公司 研究方向:电厂科技

第四作者 曹礴缤 1994.02.10 男 海南省海口市 汉 本科 锅炉点检 河北大唐国际张家口热电有限责任公司 研究方向:电厂科技

第五作者 冯炜星 1970.04.29 男 河北省张家口市 汉 大专 助理工程师 河北大唐国际张家口热电有限责任公司 研究方向:电厂科技