(新疆八一钢铁股份有限公司轧钢厂)

0、前言

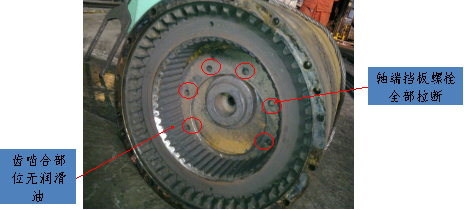

精轧在轧制过程中2#活套动作开始出现异常,检查发现F3工作辊上辊转,下辊不转,将扁头套与鼓型齿接轴的连接螺栓拆除后,发现鼓型齿接轴上的8个轴端挡板螺栓全部拉断,齿啮合部位无润滑油,花键轴套脱出,掉在扁头套内齿圈内。此次接轴的异常损坏给生产带来严重影响,为避免以后发生类似故障,需要对故障原因进行分析。

1、设备的用途

接轴安装在四辊精轧机传动侧,其用途有二:其一是为工作辊提供轧制所需的动力和运动,其二是通过安装在电机出轴端的接近开关控制工作辊换辊时工作辊扁头的位置。

1)规格与性能

F3鼓形齿接轴技术参数及接轴特性 | |||

序号 | 项目 | 单位 | 数值 |

1 | 额定力矩 | KN.m | 448 |

2 | 尖峰力矩 | KN.m | 1120 |

3 | 最大工作倾角 | (°) | 0.865 |

4 | 弹力F1 | N | 10000 |

5 | 弹力F2 | N | 18000 |

6 | 伸缩量 | mm | ±125 |

7 | 转数 | r/min | 75~204 |

8 | 润滑油 | 重负荷工业齿轮油N320 | |

9 | 润滑方式 | 稀油循环润滑 | |

2)工作原理与结构见附图:

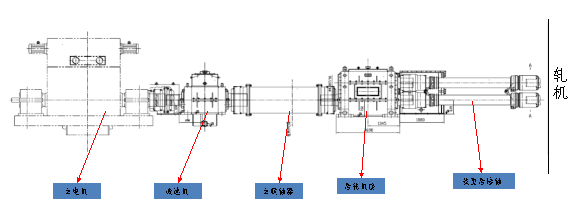

传动装置示意图

从结构与原理图可知此设备有以下几方面的特点:

(1)主减速机、齿轮机座均采用硬齿面,强度高,使用寿命长 ;

(2)箱体、箱盖采用焊接结构件。

(3)采用鼓形齿联轴器,可以较好地避免两轴的不同心度 ;

(4)通过安装在电机出轴端的接近开关控制工作辊换辊时工作辊扁头的位置,以便于快速换辊。

2、原因分析

1)由于F3下鼓型齿接轴轴端挡板螺栓断,致使花键轴套脱出啮合,不能传递扭矩,下工作辊无法转动。而造成轴端挡板螺栓断裂的原因是下鼓型齿接轴缺油,(在更换接轴时,拆除集油罩后,发现下轴进油软管接头脱落)。

2)由于下接轴无润滑油,致使鼓型齿啮合部位干摩擦,磨损到一定程度,不能产生轴向滑动,当工作辊窜辊时带动扁头套向操作侧位移,而接轴又不能很好跟随,此时轴端挡板螺栓就会承受较大的拉力,最终逐个被拉断。接轴进油管接头脱落原因,是由于振动导致螺纹连接松动,而该部位日常点检无法发现,忽视了对该部位状态的检查。

3)点检润滑管理存在缺失和漏洞,对长期点检缺失、润滑实际状态无法直观判断的点没有及时纠正和整改 。

4)对主机列等关键设备关键部位重视落实管理不到位,设备分级管理措施未及时有效实施;关键大型部件的周期解体检查的检修项目没有严格执行,关键设备状态失控;

5)现场点检环境使得点检员不愿意点检难以点检的地方。

3、对策措施

1)完善热轧厂设备分级管理措施,对关键核心设备实现多级点检管控,责任逐级落实到人;

2)接轴集油箱开观察孔,确保日常点检能发现接轴进油接头状态;

3)下接轴回油管增加透明软管,保证能掌握下轴的润滑油状况,上下接轴回油管分离便于分别观察;

4)精轧机传动侧点检环境改善,改进平台下爬梯,方便上下;

5) 对接轴内部紧固螺栓采用专用防松螺栓,将今后所有上线的接轴更换防松螺栓;

6) 对于F1-F6的鼓型齿接轴,制定周期更换计划,每年更换一次,制定定期解体检查螺栓计划,每半年更换一次,安排到定修中逐步实施;

7) 加强接轴润滑点检,做好润滑状态检查,重点做好温度监控。

8)提高定修计划制定和执行质量,梳理关键设备定修周期,科学合理的安排定修计划。

5、结语

通过对关键设备关键控制点按周期分级点检确认,并随时掌握动态变化;对制约点检行为的环境因素的改善,对设备隐蔽部位的点检要有统筹安排,对传动设备的点检要做到倾向分析等一系列措施执行,精轧机传动接轴在3年内再未发生类似故障。

简介;刘鸿涛 高级工程师 1973年生 1996年毕业于中南工业大学 现从事冶金机械专业