国家能源集团宁夏煤业甲醇分公司合成一车间,宁夏 银川 750001

摘要:随着时代的发展和进步,煤化工行业应注重落实气体污染物治理工作,关注气体净化领域的技术发展,低温甲醇洗工艺作为技术成熟的气体净化处理工艺,在煤化工行业中应用广泛。技术人员应当对低温甲醇洗工艺的应用开展细致分析,促使低温甲醇洗工艺科学落实到生产过程之中。本文初步阐述了低温甲醇洗工艺的原理、类型及其应用价值,对低温甲醇洗工艺的具体应用条件与流程进行了简要分析。

关键词:低温甲醇洗工艺;煤化工;工艺原理;

引言

低温甲醇洗工艺,又被称为Rectisol工艺,是一种以甲醇作为吸收容易,利用甲醇在低温环境下对酸性气体溶解度的优良物理特性,脱除原料气中酸性气体的工艺。低温甲醇洗工艺具有不起泡、溶剂廉价易得、能耗低、运行稳定、技术成熟的优势。但在工艺应用进程中,由于低温甲醇的挥发性和易燃易爆性,工艺存在一定的安全隐患,需要技术人员维持在零下20-70℃,压力2-8MPa的环境下进行操作,工艺操作条件较为苛刻。

1 低温甲醇洗工艺的基本概述

1.1 工艺原理

低温甲醇洗工艺是建立在低温甲醇选择性吸收的基础上实施的物理吸收净化手段,从而达到净化原料气(合成气)的目的。甲醇(CH4O)是一种无色透明、有毒易燃、挥发性强的液态有机化工原料,化学式中含有氢键,具有极易溶于水,介易同水、醇、醚等互溶,是化工生产工作中的常用溶剂。原料气中CO、H2、N2在甲醇中溶解度很小,而CO2、H2S、COS的溶解度很大[1]。低温甲醇洗工艺是利用低温甲醇对酸性气体溶解度较大的物理特性,促使甲醇选择性吸收原料气中的酸性气体的物理吸收过程。在煤制油化工生产过程中,应用低温甲醇洗工艺对油品合成单元的正常生产和催化剂的使用寿命具有显著影响。

1.2 工艺类型

低温甲醇洗工艺主要分为两种类型,即一步法(一段吸收法)和两步法(二段吸收法)。①一步法:是由Linde公司开发的低温甲醇洗工艺,旨在一次性地将硫化氢、二氧化碳脱除干净,主要适用于耐硫变换之后,需要建立在耐硫变换催化剂充分供应的基础上。②两步法:是由Lurgi公司开发的低温甲醇洗工艺,旨在先进行硫化氢的脱除,再脱除二氧化碳,主要适用于不耐硫变换流程。

1.3 应用价值

在煤化工行业的生产过程中,粗合成气中含有大量多余的CO2、H2S、COS等酸性气体,其中的硫化物会造成下游生产中的触媒中毒,需要通过工艺处理进行酸性气体脱除与回收。低温甲醇洗工艺是煤化工行业中常用的物理吸收法,是当下多种气体净化技术中净化度高、经济效益最显著的技术手段,已经稳定应用于各类装置的净化处理之中。

2 低温甲醇洗工艺的应用条件

2.1 温度条件

低温条件是应用低温甲醇洗工艺的基本条件之一,低温环境下能够有效提高工艺吸收效果,降低甲醇的循环量。常用的低温甲醇洗工艺吸收温度大致在-20℃--70℃之间。过高或过低的温度都会对工艺应用造成影响,过高的温度会影响甲醇的溶解与吸收效果,过低的温度会加大冷量损失。由于甲醇吸收过程中会产生大量的溶解热,为了维持吸收塔中的操作温度,技术人员可以借助冷却器设备进行降温处理。

2.2 压力条件

在低温甲醇洗工艺应用过程中,增加压力对于吸收效果具有促进作用,吸收压力应当注重适度性和有效性,在符合设备强度和材质要求的前提下进行压力提升。吸收压力需要基于原料气组成、气体净化度目标以及前后工序压力的实际情况进行具体分析,常用的吸收压力大致在2-8MPa之间[2]。

2.3 吸收剂纯度条件

吸收剂纯度对于低温甲醇工艺的吸收能力具有显著影响,技术人员应当密切关注甲醇溶剂中的水含量,保障低温甲醇工艺的科学有效运行。甲醇溶剂中水含量越高、吸收的能力越大。当甲醇溶剂中的水含量达到5%时,吸收剂对于CO2的吸收能力会随之下降12%左右。在应用低温甲醇工艺进行净化处理时,需要保障贫甲醇含水量小于1%[3]。

3 低温甲醇洗工艺的应用流程

3.1 原料气的预冷处理

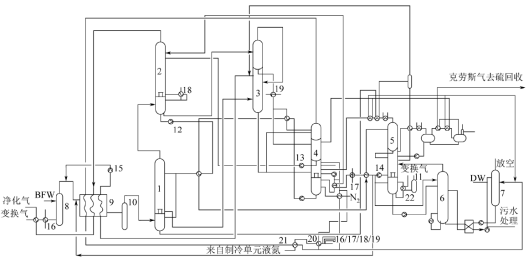

原料气的预冷处理环节是应用低温甲醇洗工艺的根本前提,技术人员需要将原料气进行换热及深冷处理,将原料气冷却至适应温度后通过氨洗涤塔处理降低NH3和HCN的含量,再与循环器混合后进入由CO2吸收塔进料泵而来的少量甲醇溶液之中,防止低温结冰,又经甲醇循环冷却器进一步冷却后转入气液分离器,最终获得符合低温甲醇工艺应用条件的低温气体。原料气的预冷处理需要建立在对变换器中流量、温度以及压力等基本参数的充分了解基础上,基于实际参数情况进行预冷处理。以煤制油化工行业为例,低温甲醇洗工艺流程如图1。

图1煤制油中低温甲醇洗工艺的应用流程图

3.2 吸收阶段处理

吸收阶段是低温甲醇洗工艺应用中的核心部分,在吸收过程中CO2、H2S、COS、H2溶解时会放热,从而导致甲醇液的温度大幅度升高。技术人员需要采取塔间换热、冷却器等降温手段控制吸收阶段的温度条件,保障吸收阶段的吸收效率。原料气在预冷处理之后,以低温状态进入H

2S吸收塔底部预洗段,通过过冷富甲醇液洗涤后再通过H2S吸收塔塔底液位阀控制离开,闪蒸再生后通过生气管进入H2S吸收塔和CO2吸收塔主洗段进行吸收处理,最终将总硫体积分数降至10μL/L以下。

3.3 解吸阶段处理

解吸阶段是吸收的逆过程,主要包括中压闪蒸塔、酸浓缩塔和热再生塔三大模块。中压闪蒸塔是吸收了的CO2富碳甲醇进入中压闪蒸罐后,由中压闪蒸解吸回收CO2,经过多级减压闪蒸的过程。酸浓缩塔主要分为三个阶段,是将从CO2将从含有H2S的甲醇液中分离出来,由中压闪蒸罐解吸出的馏出液从酸浓缩塔的三段塔顶进入,吸收回归到二段塔的中部,在第一段塔用汽提去除CO2,从而实现CO2与H2S气体之间的有效分离。热再生塔分为两个板块,先由酸浓缩塔塔釜液进入热再生塔,一部分第二塔段才出纯甲醇进入CO2吸收塔作为循环甲醇,在经过回流罐冷却去除甲醇后,再次冷却减压会分离出克劳斯气体(Acid gas),另一部分从第一塔段塔顶进入去甲醇水分离塔进行脱水处理。

3.4 再生阶段处理

再生阶段处理又被称为甲醇回收工段,主要是利用塔底的再沸器加热甲醇使其沸腾,利用蒸汽气提将甲醇吸收下来,充分释放溶解在甲醇溶液中的杂质的一种热再生过程。再生阶段处理还可以细分为三个板块,甲醇-水分离塔板块、尾气洗涤塔板块以及热再生塔板块、①甲醇-水分离塔板块:主要用于脱除甲醇溶剂中的水含量,只设有提馏段,旨在通过甲醇-水分离塔板块使甲醇溶液水含量降低至0.5%以下。②尾气洗涤塔板块:使用吹入惰性气体的方法是甲醇溶液中剩余酸性气体从溶液中释放出来,是一种冷再生手段。③热再生塔板块:利用热再生塔的再沸器通过溶剂加热的方式实现蒸汽气提的手段,具有处理手段彻底完善,净化程度高的优势。经过低温甲醇洗工艺的气体净化处理后,酸性气脱除情况应当符合工艺基础指标,使其充分满足煤制油中煤间接液化装置的应用需要。

4 结束语

综上所述,低温甲醇洗工艺作为气体净化处理工作中的常用工艺方法,具有显著的应用优势。技术人员应当深入研究和掌握低温甲醇洗工艺的应用方法,充分发挥低温甲醇洗工艺的技术优势。在化工行业中应用低温甲醇洗工艺进行气体净化,主要包括原料气的预冷处理、吸收、解吸与再生的应用流程,技术人员可以通过对吸收温度、压力以及吸收剂纯度的控制保障低温甲醇洗工艺的应用落实,有利于煤化工行业中低温甲醇洗工艺应用效能的优化提高。

参考文献:

[1]马震伟.低温甲醇洗技术及其在煤化工中的应用探讨[J].中国石油和化工标准与质量,2023,43(17):145-147.

[2]王剑力.低温甲醇洗气体净化工艺的应用[J].石化技术,2021,28(09):7-8.

[3]郑攀文,彭晓芳.低温甲醇洗工艺及其在煤化工中的应用[J].煤炭加工与综合利用,2020(04):53-56+59.