中国水利水电第十四工程局有限公司 云南 昆明 650041 国水利水电第十六工程局有限公司 福建 福州 350000

【摘要】两河口水电站地下厂房岩壁吊车梁所在开挖第Ⅲ层具有高地应力、岩石破碎、复杂地质条件下地下洞室(厂房)岩壁吊车梁岩台开挖特征,开挖前先进行厂房岩锚梁开挖工艺试验和岩锚梁锚杆无损检测试验,通过厂房岩锚梁开挖工艺试验,确定施工中规模化生产的爆破参数、装药结构及起爆方式及网络、选取合适的岩锚梁锚杆无损检测方式。通过厂房岩锚梁开挖工艺试验指导现场施工所采用的施工技术,旨在为同类工程提供借鉴,在实际工程应用中,提供了类似的参考。

【关键词】 岩壁吊车梁开挖成型施工工艺

1 工程概况

两河口水电站地下厂房主机间全长196.1m,宽28.4m/25.4m(岩壁吊车梁以上/岩壁吊车梁以下),最大高度66.8m,纵轴方向为SN,其装机6台单机500MW的水轮发电机组,厂房总长度为275.94m,机组间距30.6m。

厂房Ⅲ层为岩壁吊车梁开挖层,Ⅲ层总长275.94m,其中岩壁吊车梁总长248.02m,上游侧岩台开挖长248.02 m,下游侧岩台开挖长225.98m,岩壁吊车梁以上跨宽28.4m,以下跨宽25.4m,岩台宽1.5m,上拐点高程2620.77m,下拐点高程2618.63m,岩台斜面长2.61m,夹角35°,岩壁吊车梁范围内分布有受拉两排,受拉锚杆参数为Φ40,L=12.m,入岩10m,入岩1.5m范围内锚杆裹沥青麻丝;受压锚杆一排,受压锚杆参数为Φ32,L=9.0m,入岩7.5m。

2 施工方法

2.1 预留保护层开挖

厂房岩壁吊车梁层, 层高共9m,分两小层进行开挖。为了确保岩锚开挖成型质量,厂房开挖Ⅲ层主要采用中部拉槽、上下游边墙预留岩壁吊车梁保护层开挖方法进行,主要开挖程序为:Ⅲ1层中槽水平光爆开挖→Ⅲ1层上下游边墙岩台保护层垂直光爆开挖(保护层厚度4 m)→Ⅲ2层中槽水平光爆开挖→Ⅲ2层中槽水平光爆开挖→Ⅲ2层上下游边墙岩台保护层 垂直光爆开挖(保护层厚度4 m)→岩壁吊车梁开挖(垂直面及斜面同时双向光爆,垂直面光爆 孔在厂房Ⅱ开挖后完成钻孔施工,插入PVC管进行爆破孔保护。

2.2 岩台模拟开挖试验

岩锚梁开挖是地下厂房开挖施工的关键技术,目的是要确保岩台成型能满足设计要求,并使其在开挖过程中保持稳定[1]。由于岩壁吊车梁岩台的开挖要求很高,为使开挖成型尽量层开挖结束后,岩壁吊车梁开挖前对围岩进行了爆破试验[2],在岩壁吊车梁岩台正式开挖前,进行岩壁吊车梁模拟开挖试验,通过试验,选择合理的岩壁吊车梁岩台钻爆参数。

在进行岩壁吊车梁岩台正式开挖之前,根据岩台体型进行爆破试验,以确定孔距、装药结构、线装药密度、堵孔情况等爆破参数。钻孔、装药严格按永久岩台体型尺寸和施工要求进行控制,每次爆破试验后及时对爆破效果进行总结、评价,并根据爆破效果调整爆破参数,直至爆破效果达到预期目标为止。

(1)造孔精度评价

本次试验共造孔55个孔,从造孔质量检测情况及开挖后揭露的造孔精度情况看,每排炮按“平、直、齐"的要求进行检查[3],无八字孔及飘孔现场。

(2)爆破效果评价

本次光面爆破共选取了3组装药参数分别为:55g/m(1区)、71g/m(2区)、71g/m(3区)、83g/m(4区),注:装药线密度不包含导爆索的线密度装药结构及爆破分区详见图1。

图1结构及爆破分区

四个区中有取得较好的光面爆破效果,相比较而言Ⅳ区药量稍微偏大,II、III区爆破效果一般,炮孔痕迹保存率不小于95%[4],I区药量针对目前岩体更为合适。

(3)过程控制评价

光面爆破试验实施过程中,质检人员对基岩面清理、样架搭设校验、钻进过程控制、钻孔质量检查及装药联网进行了全程跟踪控制,从实施过程及试验结果看,各项成果均在控制标准范围内。

(4)爆破震动监测

对岩锚梁试验段爆破进行了震动监测,总药量为17.225Kg,单孔最大装药量0.25Kg,单响最大药量为17.225Kg。监测所得最大质点振动速度为6.2127cm/s,根据《爆破安全规程GB6722-2003》振动安全标准判断,本次测量所得在水工隧道X方向、Y方向、Z方向标准规定范围质点振动速度7.0cm/s之内[5]。

(5)推荐的爆破参数

经过本次爆破试验成果分析,在正式岩台开挖施工中推荐的岩台光面爆破参数见下表,具体施工过程中再根据岩性情况适当调整。为了确保较好的爆破成型效果,光爆孔孔距调整为30cm,便在爆破岩台上增加辅助孔或缓冲孔,对岩台结构面起到一定的减震效果。

根据爆破试验情况,在线密度基本保持不变的情况下,将孔内装药间由孔底至孔口进行调整,孔口段药卷间距适当调大。装药结构如下图。

垂直孔装药结构图

垂直孔装药结构图

斜面孔装药结构图

斜面孔装药结构图

2.3岩锚梁锚杆无损检测试验

(1)针对岩锚梁锚杆外露情况,研究选取合适的岩锚梁锚杆无损检测方式。采用无损检测法对比检测锚杆密实度。

(2)锚杆无损检测成果表及评价

采用增加辅助筋形式,检测岩锚梁受拉锚杆及受压锚杆等外露超长锚杆密实度方法有效,建议在岩锚梁锚杆注装及检测实施过程中采用。

无损检测方式对于检测锚杆长度准确率较差,无损检测不能完全代替施工过程质量控制,故应对注装过程进行严格控制,坚决杜绝出现短杆现象。

2.4岩锚梁锚杆施工

(1)钻孔

岩锚梁锚杆造孔精度要求极高,必须认真进行每根锚杆的孔位和相应尾线的放线。具体如下:

1)孔径选择:受拉锚杆孔径计算:钻头直径应大于锚杆直径15mm,锚杆杆体整体结构直径为40+12+2+2+1=59mm(Φ40高强锚杆+Φ12检测锚杆+沥青+φ25PVC剖管+胶带),故孔径应大于74mm,在此选用孔径为76mm。受压锚杆孔径计算:钻头直径应大于锚杆直径15mm,锚杆杆体整体结构直径为32+12+2+1=47mm(Φ32锚杆+Φ12检测锚杆+φ25PVC剖管+胶带),故孔径应大于62mm,在此选用孔径为64mm。

2)基准锚杆施工:每隔25根左右设置1根基准锚杆,基准锚杆由测量人员采用全站仪放出锚杆孔位,并在距边墙1.5m左右地面放出锚杆尾线点,以控制岩锚梁锚杆方位角,锚杆水平角由技术人员采用量角器控制。台车就位后,由技术人员指挥台车工将台车钻杆对准锚杆孔位及尾线点,后采用量角器控制锚杆水平角,满足设计要求后再允许台车操作工开钻。造孔完成检测合格后再注装锚杆。

3)基准锚杆之间锚杆施工:基准锚杆施工完成后,在基准锚杆端头拉施工线,以控制中间锚杆水平角。测量人员依次在岩壁和施工线上放出锚杆孔位及对应的尾线点。技术人员监控台车操作工依次造孔。

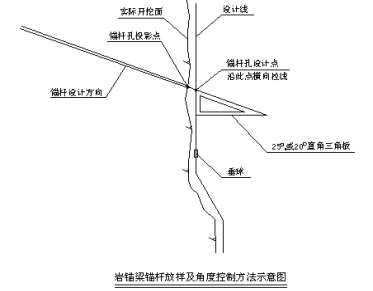

可加工锚杆的角度利用特制的直角三角板控制,直角三角板锐角为锚杆的仰角或俯角,在三角板的直角边水平安放一水平尺,三角板的斜边靠在钻臂上调整多臂钻钻臂,直到多臂钻钻臂与三角尺斜面在同一个平面,此时钻杆角度即为锚杆设计角度。开钻前,施工人员按锚杆的设计角度调整钻机钻杆,按放样好的孔位开孔,开钻5~10cm后,施工人员利用加工好的特定直角三角板复核、调整钻孔方向,钻进40~50cm后,再次复核、调整钻孔方向,保证锚杆孔倾角与设计角度之偏差不大于2°。锚杆孔的孔深通过在钻杆上做深度标记控制。

垂直方向角度采用罗盘或水平尺控制,当水平角度调整就位后,由技术人员用罗盘或水平尺按设计要求角度指挥钻机操作手不断调整钻臂,直至钻杆角度符合设计要求后方可施钻。

岩锚吊车梁锚杆孔放样及角度控制方法见下图:

3 开挖质量成果

按照试验阶段确定的试验参数并现场实际情况进行 “一炮一设计、一炮一验收、一炮一总结”施工,在各方高度重视及共同协作,认真落实技术方案岩壁吊车梁超欠挖均得到有效控制,无欠挖情况,爆破半孔率及不平整度质量指标均满足设计要求,开挖质量得到中国工程院马洪琪院士等专家的一致好评。

4结语

对于在地质情况复杂岩层实施岩壁吊车梁开挖, 应综合结合地质情况、施工工况及工程总体安排,提前制定合理的预锚固及减少爆破影响的技术措施,严格做到分阶段按时按期完成规定任务,并高度重视爆破设计中装药线密度的及时合理调整。两河口水电站地下厂房岩壁吊车梁复杂地质情况下采用技术措施后,岩壁吊车梁开挖总体质量得到保证,可为类似工程提供借鉴。

参考文献:

[1] 师锋民,李文华.溪洛渡左岸地下电站岩锚梁开挖施工[J]. 人民长江,2008,39(14):96—98

[2] 尚诗涛..地下厂房岩壁吊车梁开挖施工技术[J].人民长江,第37卷第6期,2006(6):25.

[3] 孙林中.小湾工程地下厂房岩锚梁施工[J].水利水电施工,2005(3):29—30.

[4] 两河口水电站引水发电系统地下洞室群开挖支护施工技术要求.

[5] 《爆破安全规程GB6722-2003》.

作者简介:

1. 晏明(1988-),男,云南曲靖人,工程师,从事水利工程施工管理工作