中国石油化工股份有限公司沧州分公司 061000

摘 要:通过现场调研,分析我公司当前液化烃球罐注水系统的设置和应用情况,针对存在的问题提出改进方案。

关键词:液化烃球罐 注水系统 应用分析 改进

引 言

由于液化石油气具有闪点低(<-60℃),爆炸下限低,点火能量小(XXMJ)的特点,在《石油化工企业设计防火规范》GB50160-2008及《建筑设计防火规范》GB50016-2023中均定性为危险等级最高的甲A类物质[1,2]。一旦发生泄漏,与空气混合,碰到火花或高温发生预混燃烧即爆炸,将造成严重破坏,其后果是灾难性的。1998年3月5日,陕西省西安市煤气公司液化气管理所1000m3储罐排污管第一道法兰口垫片呲裂,液化气大量泄漏,在人员抢修时闪爆引起大火,造成13人死亡,多台储罐烧毁的恶性事故。2007年,美国弗吉尼亚州一家小型综合丙烷商店的1900L丙烷罐发生泄漏,因处置不当发生爆炸,造成4人死亡,6人受伤。

据统计,液化烃球罐发生特大型火灾爆炸事故,主要是泄漏引发的。发生泄漏的部位多为罐底进出口、回流口、排污口的第一道法兰处。这些部位一旦泄漏,应急处理不当或不及时极易造成重大恶性事故。注水系统作为近年来广泛应用的一种安全措施,如果流程设置合理,响应速度快,可以有效降低爆炸风险。

1 现状

我公司现有液化烃球罐17台,其中14台在炼油一部,主要储存丙烯、丙烷、混合碳四三个品种,设计和投用时间从1987年至2010年不等,设计时均未考虑注水设施。2013年按照《石油化工企业设计防火规范》GB 50160-2008和《石油化工储运系统罐区设计规范》SH/T 3007-2007要求增上了注水系统,采取的是《液化烃球罐区注水系统设计规定》(中国石化〔2011〕建518号)推荐的注水流程,即设置专用注水泵和使用工艺管线注水的工艺流程[3]。

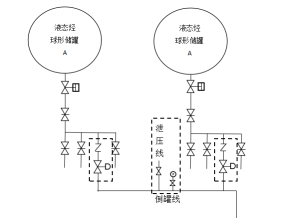

图1 沧州分公司球罐区注水系统示意图

该注水系统满足国家和中石化的规范要求,但是投用后逐渐暴露出一些问题,突出问题有两个。

一、注水进罐位置在罐组上,无远程控制阀,注水时需要工人到现场打开阀门(闸阀),由于阀门离球罐根部距离仅有7米~10米,事故状态下近距离作业非常危险。

二、注水管道使用了工艺管道—倒罐线,由于倒罐线阀门内漏情况较多,为防止物料互串,丙烯罐的倒罐线阀门加有盲板,使得丙烯罐注水要从丙烯泵组力绕行,响应时间延长。

针对以上问题,作者查阅大量资料,了解其他炼厂和石油库的注水系统,并去中石化天津分公司进行了实地调研。

2 中石化推荐的注水流程和天津石化的注水流程

2.1 《液化烃球罐区注水系统设计规定》(中国石化〔2011〕建518号)推荐的两种注水流程

2.1.1 直接注水及借用工艺泵注水系统

采用直接注水时,通过物料泵入口侧管线完成向球罐的注水操作。采用间接注水时,则通过物料泵提压后通过泵的出口倒罐线或泵进、出料管道的跨通线利用泵的入口管道完成向球罐的注水。两注水方式的接入点位置均设在泵入口过滤器与切断阀之间[3]。直接注水及借用工艺泵注水系统示意流程见图2。

图2 直接注水及借用工艺泵注水系统示意图

2.1.2 设置专用泵注水系统

当物料泵不能满足对注水压力和流量的基本要求时,需设置专用注水泵完成注水。与专用注水泵相连接的管线的管路等级与需注水的工艺物料的管路等级保持一致,与物料管线接入点位置[3]见专用泵注水系统示意流程图图3。

图3 专用泵注水系统示意图

我公司的注水系统采用了此种流程。

2.2 中石化天津分公司球罐注水流程

天津分公司的注水系统与沧炼大致相同,也是使用工艺管线(倒调线)注水,注水入罐位置也在罐组上,区别是罐组上使用了控制阀,事故状态下可以远程打通流程,提高了操作安全性,也大大缩短了处置时间。

图4 天津石化公司球罐注水流程示意图

天津分公司球罐注水系统存在两个问题:1.注水点在切断阀前,注水时不能及时隔离事故球罐;2.控制阀不严密,阀门内漏造成物料互串。因为天津分公司球罐区目前只存储一个产品,所以控制阀内漏不会造成质量问题。然而我公司球罐区存储3个产品,控制阀内漏很可能造成产品质量不合格。

3 改进目的和方案

我公司球罐的注水系统基本满足中石化《液化烃球罐区注水系统设计规定》的要求,需要解决的是如何提高响应速度和操作安全性,同时正常运行期间防止物料互串。以1000m3丙烯球罐为例,作者提出三个改造方案并分析其优缺点。

3.1 1000m3丙烯球罐底部泄漏的泄漏量和注水量

3.1.1 泄漏量

液化烃球罐泄漏和起火部位通常发生在进出口管道阀门处,阀门法兰密封破坏或泄漏的可能性远大于阀门本体,把因法兰密封破损引起的泄漏近似地看做容器壁上开一孔口,把此种泄漏近似地看作孔口出流,泄漏量按公式1计算[3]

![]() …………………………(1)

…………………………(1)

式中:

P —气相饱和蒸汽压,Pa(a);

P。—大气压,Pa;

p —密度,kg/m3;

Q ─泄漏量,m3/h;

μ ─流量系数,0.62;

g ─重力加速度,9.8m/s;

h —从罐的最高液位到泄漏点的高差,m;

A ─破损处泄漏面积,m2。

表1 丙烯泄漏量计算表

储罐容积 (m3) | 球罐直径 (m) | 最高液位到泄漏点的高差 (m) | 计算泄漏量 (泄漏管管径DN250) | 备注 |

m3/h | ||||

1000 | 12.3 | 11.29 | 89.6 | |

注1:表1以C3丙烯物料为例,物料密度为512;罐底和管线的高差确定为1.4米,罐的操作压力1.57MPa(g); 注2:实际泄漏量宜按缠绕式垫片的破损裂缝一般不会超过圆周的1/7(对应于圆心角约51°)进行计算。 | ||||

3.1.2 注水量

按照GB150-1998《钢制压力容器》的要求,球罐底部接管须间隔一定的距离[4],底部接管分布圆半径一般为1000mm。当注水高度到400mm时,球罐底部注水层可完全保证覆盖所有的底部接管。1000m3球罐的注水量为7.037m3,炼油一部现有注水泵的额定流量为100m3/h,注水高度400mm用时4.2分钟。

3.2 方案一 注水位置设置在工艺管线上,注水阀更换为控制阀

现有流程不变,将罐组上闸阀更换为控制阀,在控制阀前安装倒流防止器[5],替代传统的止回阀,彻底防止罐内液化气回流,解决控制阀不严密导致的物料互串问题。每次使用完倒罐线后对倒罐线进行泄压,保证倒罐线压力低于球罐压力,保证管线内物料不会进入球罐。

图5 方案一 使用倒罐线注水

说明:虚线框内为新增的流程和更换的阀门

由于只将倒罐线闸阀更换为控制阀,组立上其他流程仍用闸阀,当向泄漏球罐注水时,无法立即隔断事故罐与外界的所有流程,部分水分流到其他罐内,延长了注水时间。直到注水高度达到泄漏面,泄漏量减少,才能靠近事故罐关闭流程,但是由于水被分流,注水量可能小于泄漏量,泄漏面无法被完全覆盖,仍然需要抢险人员冒着生命危险到事故罐处关阀。

优点:1.投资较低,不用重新铺设管线;2.液化气管线发生泄漏,也可使用注水泵进行注水。

缺点:1.气动阀不严密,倒流防止器失效的话,可能串罐,造成质量事故;2.注水时,事故球罐与系统没有隔离,一部分水会串到其他球罐,进事故罐的水量减少,注水速度降低。

图6 倒流防止器

3.2 方案二 注水位置设置在脱水管线上

设置专用注水管线,注水接入点在脱水包入口管线上,注水线上设置止回阀、气动阀、压力表。球罐发生泄漏时,关闭罐根切断阀,即可隔离事故罐,迅速注水。

图7 方案二 设置专用注水线,接入点在脱水包入口

说明:虚线为新增管线和阀门

脱水包入口管线为DN50,注水泵额定流量100m3/h,经过计算,注水流速为14.15m/s,超过安全流速2.5m/s,易引发静电积聚。

优点:1.注水时能迅速隔离事故罐;2.便于发现及更换失效的止回阀,有效防止物料互串。

缺点:1.注水流速较大,易引发静电积聚,增大爆炸风险;2.液化气分层不好,需要建立较高液位才能阻止液化气泄漏。

3.3 方案三 注水点位置在球罐进出口管线上

设置专用注水管线,注水接入点在球罐进出口管线切断阀与闸阀之间,把闸阀更换为远程控制阀,注水线上设置止回阀、气动阀、压力表。注水时,可迅速切断球罐与外界的联系,提高注水速度。

图8 方案三 设置专用注水线,接入点在球罐进出口管线

说明:虚线为新增管线和阀门,虚线框内为更换的阀门

1000m3丙烯球罐的进出口管线管径为DN250,注水流速为0.57m/s,注水到400mm用时4.2分钟,最大泄漏量89.6m3/h,注水量100m3/h,约4分钟可以完全封堵泄漏面。

优点:1.能迅速隔离事故罐,注水速度快;2.有效防止物料互串;3.液化气管线发生泄漏,也可使用注水泵进行注水。。

缺点:投资较其他方案高。

4 结论

注水系统是防止球罐泄漏事故扩大和发生火灾爆炸事故的重要安全措施,首先要保证注水系统应急处置速度快,操作安全,其次要防止不同介质经注水线互串。我公司球罐储存品种多,尤其丙烯是下游装置原料,对质量要求高,防止物料互串是必须考虑的问题。方案三使用气动阀提高了应急处置速度和注水速度,又通过止回阀、压力表等手段防止和监控水线中是否串入液化气,有效防止质量事故发生。综上所述,作者推荐使用方案三。

参考文献:

[1]GB 50160-2008 石油化工企业设计防火规范[S].

[2]SHT3007-2007 石油化工储运系统罐区设计规范[S].

[3]《液化烃球罐区注水系统设计规定》(中国石化〔2011〕建518号).

[4] GB150-1998《钢制压力容器》[S].

[5]张西亮,劳景水,李雪梅, 液化气球罐泄露隐患控制方案研究与实施[J],当代化工,2016,(12),2828-2830.