中建八局华中建设有限公司

摘要:随着建筑形式趋于多样化,玻璃幕墙的设计越来越受人们青睐,但其质量的控制往往是项目施工管理的一大重点难点。本论文以襄阳电力项目为载体,结合项目玻璃幕墙特点及过往施工经验及教训,总结了如何通过利用PDCA循环原理来提高玻璃幕墙的质量合格率。旨在为项目对玻璃幕墙质量管理提供参考经验,推动项目建设一次成优。

关键词:PDCA循环;玻璃幕墙;合格率;一次成优

引言

PDCA循环原理,是指把各项工作按照作出计划(P)、计划实施(D)、检查实施效果(C)及后续处理(A)的逻辑执行,现将PDCA循环管理办法应用到玻璃幕墙质量管理中来,通过循环解决施工过程中各种问题,并能体现实质改进效果,以此提高玻璃幕墙合格率。

一、项目背景

项目外立面幕墙为竖明横隐全玻璃幕墙设计,总面积达到14000![]() 。项目质量目标要求为湖北省优质工程楚天杯,质量要求高,若发生质量问题,势必会造成进度滞后及成本增加。且本工程业主关注度高,要求玻璃幕墙安装验收合格率不得低于95%,但通过调查,目前项目施工质量远未达到业主及创优要求,玻璃幕墙的质量验收合格率急需提高。

。项目质量目标要求为湖北省优质工程楚天杯,质量要求高,若发生质量问题,势必会造成进度滞后及成本增加。且本工程业主关注度高,要求玻璃幕墙安装验收合格率不得低于95%,但通过调查,目前项目施工质量远未达到业主及创优要求,玻璃幕墙的质量验收合格率急需提高。

图1 项目效果图

二、循环方法

1计划阶段

(1)现状调查

根据《玻璃幕墙质量检验标准》 《玻璃幕墙工程技术规范》等多项验收标准,对项目现场1#楼11层、12层、2#楼7层、8层幕墙玻璃进行质量验收,共检查560个点,合格466个点,一次合格率为83.2%。

表1 项目现状调查表

序号 | 部位 | 方法 | 总数 | 合格数 | 合格率 |

1 | 1#楼12层 | 现场实测 | 140 | 121 | 86.4% |

2 | 1#楼11层 | 现场实测 | 140 | 114 | 81,4% |

3 | 2#楼8层 | 现场实测 | 140 | 119 | 85.0% |

4 | 2#楼7层 | 现场实测 | 140 | 112 | 80.0% |

合计 | / | 560 | 466 | 83.2% | |

调查结果:合格率为83.2% | |||||

为找到症结所在,对以上出现的玻璃幕墙质量问题进一步统计,并绘制排列图。

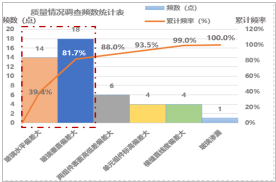

图2 幕墙质量问题频数统计图

从以上数据统计可以看出,幕墙玻璃安装平面偏差大和安装垂直偏差大累计频率达到了81.7%,是导致玻璃幕墙一次验收合格率低的主要原因。

再对“玻璃安装水平偏差大”与“玻璃安装垂直偏差大”进行第二轮调查分析。

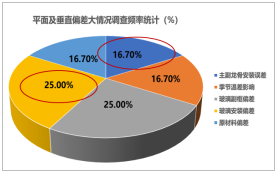

图3 幕墙质量问题饼分图

通过分析,玻璃幕墙主副龙骨安装误差及玻璃安装误差累计频率达到78.7%,为关键少数项,是影响玻璃幕墙质量的主要症结所在。

(2)设定目标

根据以上症结问题的分析,并结合业主及创优需求,设定通过本次PDCA循环将玻璃幕墙质量合格率提高为95.5%,以目标为导向,加强质量管控,工序穿插,促进项目一次成优。

(3)原因分析

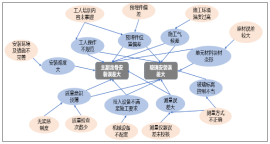

项目召开原因研讨会,运用头脑风暴法,从“人、机、料、法、环、测”六个方面。针对“主副龙骨安装误差大”和“玻璃安装误差大”,用关联图分析得出10条影响两个症结问题的末端原因。

图4 原因分析关联图

并采取现场验证及调查分析等方式得出影响“主副龙骨安装误差大”、“玻璃安装误差大”两个症结问题的主要要因:

① 原材误差较大;

②测量方式不正确;

③预埋件安装偏差大。

(4)拟定对策

再根据3个主要要因按照“5W1H”原则,制定提升质量的实施对策和措施,并确定实施时间、地点和负责人。

2执行阶段

按照拟定措施执行并验证措施实施效果,确保预期目标达成。主要措施:

(1)控制原材误差,通过BIM技术出具图纸,再根据现场实际尺寸进行量尺配合BIM出具下料单,精确下料。材料运输过程中严格保护,避免磕碰刮伤,进入施工场地前严格执行材料验收制度,不合格材料直接退场处理。

(2)改进测量方式,通过BIM建模,对幕墙空间及尺寸进行校核。再搭配测量仪器进行空中定位精确测量,并校正复核。按照模型确定定位线和分格线位,对模型进行复核,根据图纸定位及模型进行施工。安装完成后及时复核调整。

(3)控制预埋件偏差,通过BIM建模,对幕墙空间及尺寸进行校核,在控制好前期原材和测量精度的基础上,准确放样。针对前期预埋件偏差较大的设置补强或偏位埋板;加强过程控制,保证工人施工严格按照方案执行。

3检查阶段

完成拟定措施的实施后,检查目标完成情况。对实施后的1#楼7层,8层,2#楼6层、5层的玻璃幕墙质量全面检查,同样检查560个点。

表2 措施实施后幕墙玻璃质量调查表

序号 | 部位 | 方法 | 总数 | 合格数 | 合格率 |

1 | 1#楼7层 | 现场实测 | 140点 | 135点 | 96.4% |

2 | 1#楼8层 | 现场实测 | 140点 | 132点 | 94,2% |

3 | 2#楼5层 | 现场实测 | 140点 | 136点 | 97.1% |

4 | 2#楼6层 | 现场实测 | 140点 | 133点 | 95.3% |

合计 | / | 560点 | 536点 | 95.7% | |

数据显示,检查点中合格536个点,存在质量问题的点为24个,质量合格率为95.7%,大于目标值95.5%,拟定目标实现,达到业主及创优需求。

以上调查的影响玻璃幕墙质量合格率的24个质量问题再进行归纳整理分析,并对比活动前数据。

图5 幕墙质量问题频数统计图(活动后)

实施前后“玻璃安装水平偏差大”和“玻璃安装垂直偏差大”两个问题得到了实质改进,已从实施前的“关键少数”,成为实施后的“次要多数”,说明小组活动对影响玻璃幕墙质量的两个关键因素的改进措施有效。

再对“玻璃安装水平偏差大”和“玻璃安装垂直偏差大”两个质量问题的12处不合格点进一步分析。

图6 幕墙质量问题饼分图(活动后)

通过以上数据对比,玻璃幕墙主副龙骨安装误差及玻璃安装误差累计频率由最初78.7%降至41.7%,由关键少数项成为次要多数项,说明影响玻璃幕墙质量的主要症结问题已得到解决。

4处理阶段

项目对总结检查的结果进行处理,对成功的经验、失败的教训予以总结,没有解决的问题,提交给下一个PDCA循环中去继续解决,进一步提升玻璃幕墙合格率。

同时将积累的量玻璃幕墙结构的施工技术及经验、管理技巧,组织编写了《提高玻璃幕墙安装技术措施(CSCEC8XN-QC-20230911)》,指导同类幕墙结构施工。

总结

PDCA循环可以加强项目质量管理的规范化、有效化、程序化,使质量管理的各方面也融入到运用项目项目综合管理中去。循环过程中采用“5W1H”、“大环套小环、小环促大环”等原则;运用头脑风暴法等多种集思广益的科学方法,把导致问题产生的所有原因统统找出来;应用关联图、排列图、树状图、饼分图、流程图等多种统计方式,更直观清晰的对比分析出现状情况,改进及完成效果等。

因此将PDCA循环原理合理的利用到项目质量及各项管理中去,得到显著提升后,进行标准化固化方法及成果,而其标准化后,又能不断应用到新项目中去并进行优化提升,进行周而复始的循环。如果在每个阶段都能坚定执行的话,那这个循环就是不仅对项目管理效率提升有实质性改观,也对提高自身工作效率、管理能力有很大帮助。

品质保障、价值创造,要想适应日新月异的科技变化,就必须改进以往传统管理观念,与时俱进。质量管理也是一种心态,管理是为寻找更好的解决方法,而不是解决具体的问题,及时应变胜过遵循计划。因此我们新一代工程人必须创新进取,砥砺前行,努力创建更多更好的精品工程!

参考文献:

[1]孙兆强,何书龙.建筑工程施工技术管理研究[J].住宅与房地产,2023,(05):

[2]刘玮玥.PDCA循环及三阶段管理在建筑工程质量管理中的应用[J].工程技术研究,2023,8(10):