中国十五冶金建设集团有限公司 湖北省武汉市 430000

摘要:本项目的地勘报告显示新建道路范围内广泛分部红黏土,根据实验报告红黏土为高液限粉质黏土,为属于不适用于路基填筑的土质,根据规范和设计要求,高液限不得直接用于道路填筑。本文以河池市宜州新区金山大道(一期)No2标PPP项目中采用石灰来改良红黏土的实例,通过在红黏土内掺入不同比例的石灰后进行各类土工试验,得出符合规范要求的最佳配合比进行阐述。

[关键词] 红黏土、石灰改良红黏土、配合比

0 引言

本项目部设计道路等级为城市主干路,本标段道路设计长度2.75km,道路设计宽度70m,路面结构层见表1,主路设计年限为15年。本项目路基填方量为68.5万m³,其中填土总量为27.4万m³。根据地勘报告和现场实际开挖发现本项目的土类为红黏土,该土为碳酸岩上覆风化残积层,多呈以棕红、褐黄色,土体表层裂隙较发育,根据实验报告该红黏土分类为高液限粉质黏土具有较高的液限和塑限,失水时容易收缩开裂的特点,土体CBR(加州承载比)未达到图纸设计要求,将这类红黏土作为道路路基填料的时候,会出现裂缝、沉降等路基质量病害。经过调查,发现新建道路周边土质均为红黏土,且无可利用的合格路基填筑土方来进行替换回填,从成本和工期的角度考虑,并结合以往公路施工的经验,参考三七灰土的实例,提出了掺入适量石灰来改良场地内红黏土,使其成为符合规范与设计要求的路基填料。

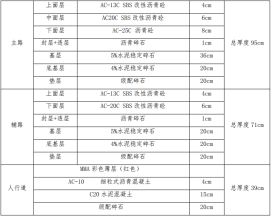

表1路面结构表

1 试验思路及方法

利用石灰来进行红黏土的原理是利用石灰与红黏土中的水、金属等发生化学反应,从而改变红黏土的含水率、液限和塑性指数,使得土体固化的同时也使红黏土具有较高的强度。主要方法为::

①通过在河池市宜州新区金山大道工程目道路范围内选取代表性的红黏土和石灰进行原材料和化学成分分析。

②分别在路基范围内取样的红黏土中掺入0%、 3%、4%、5%、6%、7%的石灰,进行土工击实、液塑限、CBR(加州承载比)、无侧限抗压强度、自由膨胀率等试验,得出石灰改良红黏土的液塑限、自由膨胀率、最大干密度、最佳含水率、CBR(加州承载比)、无侧限抗压强度与不同掺量石灰之间的曲线图。

③对得到的曲线图与设计图纸、施工规范进行比较,得出用石灰来进行红黏土改良的最佳配合比,并用于指导现场施工。

2 试验分析

2.1原材料试验数据分析

2.1.1红黏土试验分析

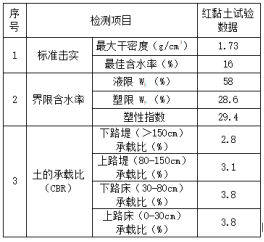

将现场取样的红黏土进行相应的土工试验,得出其试验数据(见表2):

表2:原状红黏土试验数据

根据《城镇道路工程施工与质量验收规范》(CJJ1-2008)中第6.3.12.2条对比可以得出红黏土的液限=58、塑限指数=29.4、CBR=2.8-3.8不满足规范与设计要求,无法直接作为路基填料。

2.1.2石灰试验分析

本项目位于广西河池市,石灰岩矿产丰富,考虑到经济效率,选用生石灰作为红黏土改良的添加剂,通过对生石灰进行原材料检测,得出其成分主要为氧化钙,占比85%,其细度为120目。

2.2不用石灰掺量试验数据分析

在对红黏土和生石灰进行相应的试验后,将红黏土等分六分,在其中分别掺入0%、 3%、4%、5%、6%、7%的生石灰,分别进行土工击实试验、液塑限、自由膨胀率、CBR(加州承载比)、无侧限抗压强度等试验得出其相应的关系曲线图。

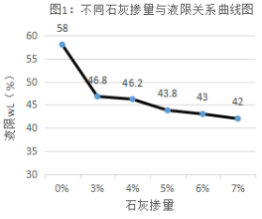

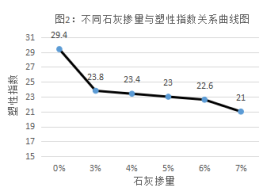

根据液、塑限的试验,分析不同石灰掺量的石灰改良红黏土的液限、塑限、塑性指数之间的关系,得出图1、图2的曲线图,由图1和图2可以得出,随着石灰的掺入量的增加,石灰改良红黏土的液限在掺入3%含量石灰时降低至46.8%,同时其塑性指数也降低至23.8,使红黏土从高液限土转变为底液限并能够满足规范中对路基填料要求的土类。

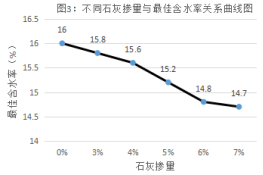

根据土工标准击实试验,统计得出石灰改良土的最佳掺灰量与最佳含水率含水率之间的关系(见图3),并由此可知,随着红黏土中的石灰含量的增加,最佳含水率反而减少,两者之间其成反比。

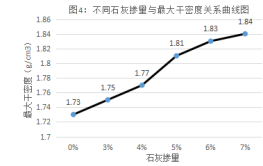

由图4可知,随着红黏土中石灰掺量的增加,最大干密度相应增大,两者之间成正比。在现场实际施工碾压中较为容易,更容易达到设计的压实度。根据现场压实情况选取石灰掺量≥6%时较为合适。

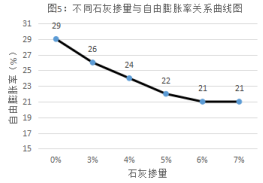

据自由膨胀率试验,得出随着红黏土中石灰掺量的增加,其自由膨胀率降低(见图5)。当石灰掺量≥3%时,满足规范中自由膨胀率≤40的技术指标。

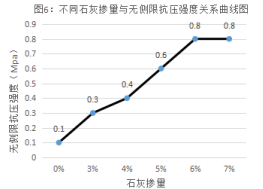

根据无侧限抗压强度试验,得出图6中不同石灰掺量的石灰改良红黏土之间的无侧限抗压强度的关系。随着石灰掺量的增加,无侧限抗压强度与石灰掺量之间成正比,掺灰量越大,其无侧限抗压强度值也越大。但掺灰量≥6%时,其无侧向抗压强度值增加较为平缓,同时也满足设计中对路基填筑材料的无侧限抗压强度的要求。

根据CBR(加州承载比试验)试验,得出表2中不同石灰掺量的石灰改良红黏土的CBR强度值的关于,并与设计要求值进行对比。由表3可知,当石灰掺量为0%、3%、4%、5%的时候其CBR强度值与设计要求的进行对比发现石灰掺量为0%、3%、4%、5%的石灰改良红黏土的CBR强度值低于设计要求,不能作为路基填料,当石灰掺量≥6%时,其CBR强度值满足设计的要求,经过处理后可作为路基填筑填料。

表3:不同石灰掺量的石灰改良红黏土的CBR强度值

结合上述对不同石灰掺量的石灰改良红黏土进行相关试验的分析,得出当石灰掺量≥6%时,经过添加石灰进行改良的石灰改良红黏土各项试验数据均满足规范和设计文件的要求,可作为合格路基填料,并作为路基填料进行填筑,起到很好的改良效果。通过石灰掺量与成本的比较,本项目选用石灰掺量为6%的石灰改良红黏土作为最佳的配比。

3 效益分析

如果将红黏土作为弃方、采用桥梁跨越或者进行换填的方式进行处理,将会使得工期、成本大幅度增加,造成资源的浪费。对于条件受限或者城区市政道路的建设中,出现红黏土路基时可采用石灰对红黏土进行改良的方法,在增强质量的同时也控制了工程造价。

4注意事项

①施工过程中应随时关注填土的含水率,碾压前,采用燃烧法来对填土的含水率进行计算,确保其含水率在最佳含水率的±2%以内方可进行碾压。当含水率偏高时,应采取晾晒或翻晒的方式降低其含水率;当含水率偏低时,应采取洒水闷料的方式增加其含水率,在洒水闷料的时候应遵循少量多次的原则。施工完毕后应及时采用彩条布覆盖或者连续施工,避免已施工的路基表面因长时间暴露,表面失水开裂的现象发生,同时施工过程中应避开雨季施工。

②掺入石灰改良红黏土时,石灰需拌和均匀,有采用路拌机或者集中拌和的方式,避免因拌和不匀出现的开裂等质量病害。

③石灰改良红黏土在填筑的过程中,应严格控制松铺系数和压实遍数。石灰改良红黏土的松铺厚度应按照规范和设计的要求控制在30cm左右;压实应采用26t及以上的重型单钢轮压路机进行碾压,碾压的顺序和遍数应遵循“静压1遍,弱震2遍,强震4-6遍,静压1遍”的原则进行碾压。碾压完毕后采用灌砂法进行压实度检测,确保路基填筑压实度符合设计要求。

5结语

本文结合河池市宜州新区金山大道项目对红黏土改良的实例,对红黏土在路基填筑时提出了新的处理方法,通过采用6%的石灰来改良红黏土,提高质量,节约成本。为红黏土区域的路基施工提供了丰富的施工经验和参考价值。

参考文献

[1]邓群强.高速公路路基红黏土施工技术.湖南交通科技,2009(9):78-79.

[2]胡文华,刘超群,刘中启,等.水泥或石灰改良红黏土的力学强度特性试验研究[J].路基工程,2017(5):11-14,19.