中国建筑第八工程局有限公司 安徽省阜阳市 236000

摘要:随着装配式构件在全国建筑施工领域的普遍推广,无论是公共建或住宅建筑的装配率越来越高,部分建筑装配率已达到60%及以上;但随之而来的是工程质量问题越来越受到行业、政府监管部门、业主及社会的广泛关注。装配式建筑的施工质量直接影响着建筑的使用安全,为了更好地确保装配式建筑的建造质量,保证建筑的安全性与施工质量,探究装配整体式混凝土结构的施工质量控制要点,以进一步提高装配式建筑的施工质量。

关键词:装配式;质量控制要点;施工技术

引言:如今建筑的形式越来越多样,建筑的设计更新迭代也原来越快,其中安全性及功能性同样也有了很大提升,建筑项目施工技术也越发的复杂,装配式构件的施工作为装配式建筑的重要施工环节,其施工质量直接影响整个工程的使用安全和整体稳定性,必须采取合理的措施进行质量控制。

一、装配式混凝土建筑简介

1.装配式混凝土结构简介

装配式混凝土是以混凝土预制构件为主要构件,经厂家运输至施工现场,装配、连接以及部分现浇而成的混凝土结构。

2.装配式混凝土结构链接方式

连接方式分为湿式连接和干式连接。装配整体式框架构件湿式连接是指梁柱等构件在连接部位利用钢筋、型钢等固定,同时在连接部位浇筑混凝土而形成的连接方式;而采用螺栓、焊接等没有湿作业的连接方式称为干法连接。目前国内流行采用湿式连接。

3.装配式建筑国内发展历程

20世纪50年代建筑工业化起步借鉴前苏联、东欧经验,在国内推行标准化、工厂化、 机械化的预制构件和装配式建筑。

20世纪60年代多种混凝土装配式建筑体系得到快速发展,预应力混凝土圆孔板、预应力空心板等快速推广。

20世纪70-80年代北京从东欧引入装配式大板住宅体系,建设面70万平米;80年代末,全国已经形成预制构件厂数万家,年产量达2500万平。

20世纪80年代-21世纪初由于建设标准低、抗震性能较差、建筑设计逐步多样化、个性化、装配式建筑发展遭遇低潮、现浇结构得到广泛推广应用。

2008年-2013年随着技术进步为装 配式建筑的发展打下了基础;人口红利逐步消失,建筑业农民工数量减少,劳动力成本大幅提升,环保要求大幅提高,装配式建筑迎来新契机。

2014年以来一直处于发票发展期。

4.部分规范、标准

装配式混凝土结构应用JGJ 1 - 2014《装配式混凝土结构技术规程》、J G J 3 5 5 -2015《钢筋套筒灌浆连接应用技术规程》。

二、钢筋套筒灌浆连接施工质量要点

钢筋套筒灌浆连接施工质量要点主要从预制构件吊装、连接面,套筒灌浆连接施工,套筒灌浆连接检测项目三个方面进行阐述。

1.预制构件吊装、连接面

预制板结合面应设置粗造面;预制梁结合面应设置粗糙面;端面应设置键槽,且宜设置粗糙面;预制柱的底部应设置键槽且宜设置粗糙面;预制剪力墙顶部和底部应设置粗糙面, 侧面应设置粗糙面,也可设置键槽。

预制柱、墙安装前,应在预制构件及其支承构件间设置垫片。

预制构件吊装要求:吊点合力宜与重心重合;吊索水平夹角不宜小于60°,且不应小于45°;吊运过程应保持稳定,不宜偏斜和摇摆, 严禁吊装构件长时间悬空;应及时设置临时固定措施。

2.套筒灌浆连接施工

(1)套筒灌浆连接适用于剪力墙、框架柱、框架梁纵筋的连接,是装配整体结构的关键技术。

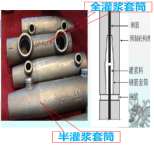

灌浆套筒分为全灌浆套筒和半灌浆套筒。半灌浆套筒在预制构件端采用直螺纹方式连接钢筋,现场装配端采用灌浆方式连接钢筋。由于直螺纹连接端所需要的钢筋锚固长度小于灌浆连接端所需的钢筋锚固长度,半灌浆套筒接头尺寸较小,半灌浆套筒主要适用于向构件(墙、柱)的连接。全灌浆套筒接头的两端采用灌浆方式连接钢筋,由于直灌浆连接端所需要的钢筋锚固长度较长,全灌浆套筒尺寸长于半灌浆套筒,全灌浆套筒适用于向构件(墙、柱)和横向构件(梁)的钢筋连接。

(2)灌浆施工过程需要配备重量称、温度计、搅拌桶、搅拌器、手动灌浆枪、电动灌浆泵等机具。

(3)套筒灌浆工艺流程

基面处理→构件吊装就位→分仓封缝→灌浆→注浆孔封堵。

预留钢筋定位需要精确,可以采用专用定型钢套,预留孔比插筋大3mm,即可实现精确定位。

钢筋套筒灌浆端用于钢筋锚固的深度不宜小于插入钢筋公称直径的8倍。剪力墙的竖向分布钢筋仅部分连接,被连接的同侧钢筋间距不应大于600mm。

预制剪力墙底部接缝要求:接缝高度宜为20mm;接缝宜采用灌浆料填实;接缝处后浇混凝土上表面应设置粗糙面。

坐浆料要求:强度:水平接缝用坐浆料强度等级值应大于被连接构件的混凝土强度等级值;试块留置:每层留置3组标养,1组同条件。

灌浆前还应进行分仓、封缝,分仓间距不宜大于1.5米,封缝完毕确认干硬强度达到要求后(常温24小时,约25MP)再灌浆。

竖向构件套筒灌浆连接,应采用压浆法从灌浆套筒下灌浆孔注入,当灌浆料拌合物从构件其他灌 浆孔、出浆孔流出后及时封堵。

如遇漏浆情况,根据灌浆时间的不同采取不同的处理措施:30min内,灌浆料有流动性,需要打开全部孔从原来的注浆孔重新灌。30min后,已经初凝,需要提起预制墙板清理后重新封仓灌浆。

灌浆料要求:与套筒配套使用,经过接型头式检验、工艺检验合格;检测报告、合格证中指标合格。

灌浆料制备:

水料比:按照灌浆料说明说。

投料顺序:水→料→搅拌3-5min→静置2min→重新搅拌2min→灌浆

灌浆料检查:

环境温度:5 ℃-30℃

流动度:≥300mm(搅拌完成6min内)

≥260mm(搅拌完成30min内) 使用时间:不超过30min

试块留置:每层留置3组标养,1组同条件。

专职检验人员负责现场监督灌浆操作全过程并及时形成施工检查记录。

灌浆料同条件养护试块抗压强度达到35N/MM²后,方可进行对接头有扰动的后续施工,临时固定措施应在灌浆料抗压强度能确保结构达到后续施工承载要求后拆除。

3.套筒灌浆连接检测项目

(1)钢筋套筒灌浆连接接头抗拉强度试验:

灌浆套筒进厂(场)时,应抽取灌浆套筒并采用与之匹配的灌浆料制作对中 连接接头试件,并进行抗拉强度检验。

要求:同一批号、同一类型、同一规格的灌浆套筒,不超过1000个为一批,每 批随机抽取3个灌浆套筒制作对中连接接头试件。

灌浆施工前,应对不同钢筋生产企业的进场钢筋进行接头工艺检验;施工过 程中,当更换钢筋生产企业,或同生产企业生产的钢筋外形尺寸与已完成工艺检验 的钢筋有较大差异时,应再次进行工艺检验。接头工艺检验应符合下列规定:

钢筋套筒灌浆连接接头破坏:唯一允许破坏模式只能断于接头外钢筋。

注:灌浆套筒埋入预制构件时,工艺检验应在预制构件生产前进行;当现场灌 浆施工单位与工艺检验时的灌浆单位不同,灌浆前应再次进行工艺检验。

(2)灌浆料试验:

灌浆料进场时,应对灌浆料拌合物30min流动度、泌水率及3d抗压强度、28d 抗压强度、3h竖向膨胀率、24h与3h竖向膨胀率差值进行检验,检验结果应符合本 规程第3.1.3条的有关规定。

要求:同一成分、同一批号的灌浆料,不超过50t为一批,每批按现行行业标 准《钢筋连接用套筒灌浆料》JG/T408-2019的有关规定随机抽取灌浆料制作试件。

灌浆料使用时,每工作班应检查灌浆料拌合物初始流动度不少于1次 。

要求:同一成分、同一批号的灌浆料,不超过50t为一批,每批按现行行业标准《钢筋连接用套筒灌浆料》JG/T408-2019的有关规定随机抽取灌浆料制作试件。指标应符合下表规定。

项目 | 工作性能要求 | |

流动度 (mm) | 初始 | ≥300 |

30min | ≥260 | |

泌水率(%) | 0 | |

(3)灌浆料强度试验:

钢筋套筒灌浆连接及浆锚搭接连接用的灌浆料强度应满足设计要求。

要求:以每层为一检验批;每工作班应制作一组且每层不应少于3 组 40mm×40mm×160mm的长方体试件,标准养护28d后进行抗压强度试验。

灌浆料饱满度试验:

灌浆施工完成后应委托专业检测机构现场对灌浆饱满度进行测试,并出具检测报告。

三、装配整体式混凝土结构叠合板安装

1.预制叠合板安装要求

(1)安装前检查支座顶面标高及支撑面的平整度,检查粗糙面是否符合要求。

(2)预制板板端支座做法和叠合板之间的缝隙应符合设计要求。

(3)预制叠合板吊装完成后应对板底接缝高差进行校核,当板底接缝高差不满足设计要求 时,应将构件重新起吊,通过可调托座进行调节。

(4)临时支撑应在后浇混凝土强度达到设计要求后方可拆除。

2.叠合板支座处钢筋节点构造

叠合板支座处的纵向钢筋应符合下列规定:

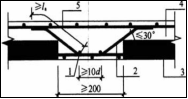

(1)板端支座处,预制板内的纵向受力钢筋宜从板端伸出并锚入支承梁或墙的后浇混凝土中,锚固长度不应小于5d(d为纵向受力钢筋直径),且宜伸过支座中心。

1-支承梁或墙;2-预制板;3-纵向受力钢筋;5-支座中心线

(2)单向叠合板的板侧支座处(单向板长边支座):

当预制板内的板底分布钢筋伸入支承梁或墙的后浇混凝土中时,同板端支座。当板底分布钢筋不伸入支座时,宜在紧邻预制板顶面的后浇混凝土叠合层中设置附加钢筋,附加钢筋在板的后浇混凝土叠合层内锚固长度不应小于15d,在支座内锚固长度不应小于15d且宜伸过支座中心线。

1-支承梁或墙;2-预制板;4-附加钢筋;5-支座中心线

双向叠合板板侧的整体式接缝宜设置在叠合板的次要受力方向上且宜避开 最大弯矩截面。接缝可采用后浇带形式,并应符合下列规定:

1)后浇带宽度不宜小于200mm;

2)后浇带两侧板底纵向受力钢筋可在后浇带中焊接、搭接连接、弯折锚固;

3)当后浇带两侧板底纵向受力钢筋在后浇带中弯折锚固时,应符合下列规定:

①叠合板厚度不应小于10d,且不应小于120mm(d为弯折钢筋直径的较大值);

②接缝处预制板侧伸出的纵向受力钢筋应在后浇混凝土叠合层内锚固,且锚固 长度不应小于la;两侧钢筋在接缝处重叠的长度不应小于10d,钢筋弯折角度不应大于30°,弯折处沿接缝方向应配置不少于2根通长构造钢筋,且直径不应小于该方向预制板内钢筋直径。

双向叠合板整体式接缝构造(弯折锚固)

1-通长构造钢筋;2-纵向受力钢筋;3-预制板;4-后浇混凝土叠合层;5-后浇层内钢筋

四、装配整体式混凝土结构质量验收

1.预制构件的进场验收

(1)对专业企业生产的预制构件,进场时应检查质量证明文件。

(2)质量证明文件包括产品合格证明书、混凝土强度检验报告及其他重要检验报告等。

(3)对于进场时不做结构性能检验的预制构件,质量证明文件尚应包括预制构件生产过程的关键验收记录。

2.装配式结构分项工程质量验收

(1)工程设计文件、预制构件制作和安装的深化设计图;

(2)预制构件、主要材料及配件的质量证明文件、进场验收记录、抽样复验报告;(灌浆料型式检验报告(有效期2年)、套筒灌浆连接接头型式检验报告(有效期4年))

(3)预制构件安装施工记录;

(4)钢筋套筒灌浆、浆锚搭接连接的施工检验记录;

(5)后浇混凝土部位的隐蔽工程检查验收文件;

(6)后浇混凝土、灌浆料、坐浆材料强度检测报告;

(7)外墙防水施工质量检验记录;(预制外墙拼缝处防水施工完成后,应进行淋水试验并形成影像资料)

(8)装配式结构分项工程质量验收文件。

结束语

预制装配式混凝土结构使劳动力资源投入相对减少;机械化程度有明显提高,操作人员劳动强度得到有效缓解;预制构件不产生落地灰,扬尘可得到有效抑制,也能是工程总体施工周期有所缩短,同时,装配整体式混凝土结构质量控制也成为施工过程中重要组成部分,质量控制的好也能为下道工序提供良好的工作面,也减少了是施工过程中安全质量的通病。

参考文献:

[1]张晓勇,孙晓阳,陈华,等.预制全装配式混凝土框架结构施工技术[J]. 施工技术,2012,41(2):77-80.

[2] 余斯杰,吕西林,李检保等.预制装配式框架柱典型拼装节点精细分析[J].结构工程师,2017(4):32~39.

[3]齐宝库,李长福. 装配式建筑施工质量评估指标体系的建立与评估方法研究[J].施工技术,2014,43(15):20-24.