( 1&4.广东博盈特焊技术股份有限公司,2&3.国能福泉发电有限公司)

第一作者简介:陈必能,1968年1月出生,男,汉族,籍贯江西石城,本科学历,中级工程师,研究方向为燃煤电厂锅炉四管腐蚀及磨损防护。

摘要:研究燃煤锅炉高温、硫腐蚀的化学反应机理和影响因素,试用有效的防腐材料及工艺,为燃煤电厂锅炉堆焊水冷壁防止高温、高硫腐蚀材料选择及工艺设计提供参考。

关键词:燃煤锅炉;高温;硫腐蚀;堆焊水冷壁;

The application research of overlay water wall in 600MW Coal-fired power unit

CHEN Bi-neng,ZhuKaiyang,GuXianfeng,YUAN Da-Quan et al.

Abstract: This paper studies the chemical reaction mechanism and influencing factors of high temperature corrosion, analyzes the effective high temperature anticorrosion materials and processes,and provides a reference for the selection and process design of water wall to prevent high temperature corrosion in coal-fired power plant boilers.

Key words: coal-fired boiler; High temperature and Sulfur corrosion; overlay water wall。

引言

水冷壁的高温腐蚀包括烟气腐蚀和管子内部高温蒸汽氧化腐蚀,其中又以烟气腐蚀最为严重。烟气腐蚀受烟气成分、受热面温度、锅炉结构和燃煤品质影响很大,导致腐蚀较为复杂。

1水冷壁高温腐蚀现状

炉膛水冷壁的高温腐蚀具有腐蚀速度快,腐蚀区域相对集中以及突发性等特点。炉膛高温腐蚀的易发位置往往位于喷燃区标高的四面墙上,喷燃区中上部尤为严重。特别是锅炉经过低氮燃烧改造后,在喷燃区和低氮燃烧区形成了还原气氛,从而促使形成H2S,CO等腐蚀烟气,特别是H2S的高温腐蚀最为强烈,据研究发现 [1] ,在发生严重高温腐蚀的电厂炉膛中,硫化氢气体浓度平均在 200~600ppm 之间,而当H2S 浓度大于 100ppm 就会产生非常严重的高温腐蚀。高硫煤锅炉的燃气在高温腐蚀严重时常常发生“爆管”问题 ,严重影响电厂安全运行和经济效益。据统计,我国火电机组由于水冷壁爆管引发的非计划停运小时数约占机组全年非计划停运总时间的37.8%,而美国仅为 7% [2] 。

2目前国内解决水冷壁腐蚀的现状

(1)目前国内大部分电厂解决水冷壁腐蚀的方案都按照传统的热喷涂来解决腐蚀问题[3],由于热喷涂层有较高的孔隙率和较低的结合力,热疲劳裂纹等先天性的技术缺陷,腐蚀介质非常容易从喷涂层的疏松组织和裂纹渗入到管壁,造成“皮下腐蚀”,喷涂层脱落,电厂不得不每1到2年进行一次热喷涂的施工,并且2次热喷涂施工由于施工难度大,现场条件很难满足质量要求,带来的结果就是治标不治本,不能彻底解决。

(2)通过增加贴壁风量,来提高水冷壁近表面的含氧量,从而减少H2S的含量,达到减小腐蚀速率的目的,最近也取得了一些成果,水冷壁部分区域有效的降低了腐蚀速率。但由于现场调试困难,燃烧环境复杂等因素,都不能完全可靠解决水冷壁的腐蚀爆管问题。

(3) 在90年代初,美国,欧洲等电厂,开始使用镍基材料(INCO625/INCO622)[4] 在管子表面堆焊的方案来解决水冷壁腐蚀,而且已经成功的解决了水冷壁的腐蚀问题,最长的运行时间已经超过10年以上,目前在国际上镍基堆焊方案已经逐渐成为解决腐蚀问题的主流。

3水冷壁镍基堆焊挂样测试

贵州省的“全国新型工业化产业示范基地”某电厂有2台660MW超临界燃煤火力发电机组,总装机容量为1320MW。“三大”主机均为东方电气集团生产。其中锅炉为东锅制造的国产超临界参数复合变压本生直流锅炉,锅炉型号DG2141/25.4-Ⅱ7型,一次中间再热、单炉膛、平衡通风、固态排渣、露天布置、全钢构架、全悬吊结构Π型锅炉。

炉膛宽为22162.4mm,深度为15456.8mm,高度为62000mm,整个炉膛四周为全焊式膜式水冷壁,炉膛由下部螺旋盘绕上升水冷壁和上部垂直上升水冷壁两个不同的结构组成,两者间由过渡水冷壁和混合集箱转换连接,炉膛角部为R150 mm圆弧过渡结构。炉膛冷灰斗的倾斜角度为55°,除渣口的喉口宽度为1.2432米。

炉膛水冷壁管有光管和内螺纹管两种,炉膛下部水冷壁(包括冷灰斗水冷壁、中部螺旋水冷壁)都采用螺旋盘绕膜式管圈,从水冷壁进口到折焰角下约3米处。其中冷灰斗采用管子规格Φ38.1×7,材料为15CrMoG的光管,其余全部采用六头、上升角60°规格Φ38.1×7.5,材料为SA-213T2的内螺纹管。冷灰斗处管子节距为50.8及49.827mm,冷灰斗以外的中部螺旋盘绕管圈,倾角为19.471°,管子节距50.8mm。冷灰斗管屏、螺旋管屏膜式扁钢厚δ6.4,材料为15CrMo,采用双面坡口型式,设计压力32MPa。

3.1常规水冷壁腐蚀情况

公司燃用煤源基本以收到基含硫量5.7%左右的无烟煤、含硫量约5.5%左右六枝贫煤、含硫量2~3%的中硫煤为主,通过配煤掺烧的入炉煤的平均含硫量约4.5%。再加上锅炉的前后墙对冲燃烧方式和低 NOx 燃烧技术,加重了锅炉两侧墙水冷壁的结焦和高温腐蚀现象,以及冷灰斗水冷壁的高温腐蚀现象趋于严重。在两侧墙的中部螺旋水冷壁标高18~37m段的管子,最高腐蚀速率达到2.5mm/年。每次检修的减薄管子换管数量平均近200根。

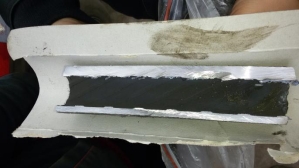

图1 侧墙(运行一年)

3.2堆焊水冷壁改造方案

通过水冷壁受热面表面堆焊INCO622将锅炉水冷壁加以保护[5] ,在解决受热面面临的结焦和高温腐蚀等安全问题的同时,还能通过提高辐射传热效率来提高锅炉运行的经济性。采用广东博盈特焊技术股份有限公司堆焊水冷壁管替换改造方案,于2022年8月在#2锅炉水冷壁进行了防高温腐蚀更换改造。

此次更换改造位置:

#2炉A(左)侧墙标高18-28米水冷壁更换280根,改造投影面积140平方米,该标高位置烟气约1100℃,壁温400℃;此次改造后的堆焊水冷壁管防高温防腐层厚≥1.2mm。

图3 左侧墙

3.3堆焊水冷壁检测

堆焊水冷壁管成功应用14个月、连续运行9600小时后,2023年10月#2机组停运期间,该电厂技术人员和广东博盈特焊技术股份有限公司技术人员对现场使用的堆焊水冷壁区域管子壁厚、外观进行了相关检测,检测结果显示堆焊水冷壁管外观无任何腐蚀痕迹,堆焊纹路十分清晰,堆焊层光谱检测材质成分未发生明显变化,厚度检测无任何减薄,防腐层厚度均大于1.2mm,堆焊水冷壁腐蚀量接近为0。

表一 #2炉堆焊水冷壁管区域防腐层厚度检测数据

检测位置(单位:um) | 标高18米左侧 | 标高18米中间 | 标高18米右侧 | 平均厚度um | ||||||

-45° | 0° | 45° | -45° | 0° | 45° | -45° | 0° | 45° | ||

#2号锅炉A侧墙1 | 1568 | 1590 | 1542 | 1602 | 1716 | 1806 | 1515 | 1607 | 1592 | 1615 |

#2号锅炉A侧墙2 | 1529 | 1570 | 1655 | 1560 | 1647 | 1680 | 1627 | 1730 | 1749 | 1639 |

#2号锅炉A侧墙3 | 1524 | 1681 | 1555 | 1864 | 1664 | 1588 | 1765 | 1592 | 1806 | 1671 |

检测位置(单位:um) | 标高23米左侧 | 标高23米中间 | 标高23米右侧 | 平均厚度um | ||||||

-45° | 0° | 45° | -45° | 0° | 45° | -45° | 0° | 45° | ||

#2号锅炉A侧墙1 | 1524 | 1705 | 1640 | 1513 | 1835 | 1637 | 1681 | 1890 | 1761 | 1687 |

#2号锅炉A侧墙2 | 1689 | 1584 | 1537 | 1505 | 1657 | 1643 | 1775 | 1808 | 1907 | 1678 |

#2号锅炉A侧墙3 | 1792 | 1651 | 1788 | 1774 | 1632 | 1527 | 1640 | 1507 | 1506 | 1646 |

检测位置(单位:um) | 标高26米左侧 | 标高26米中间 | 标高26米右侧 | 平均厚度um | ||||||

-45° | 0° | 45° | -45° | 0° | 45° | -45° | 0° | 45° | ||

#2号锅炉A侧墙1 | 1705 | 1666 | 1635 | 1683 | 1550 | 1710 | 1716 | 1545 | 1756 | 1663 |

#2号锅炉A侧墙2 | 1552 | 1611 | 1716 | 1651 | 1788 | 1745 | 1517 | 1565 | 1632 | 1642 |

#2号锅炉A侧墙3 | 1693 | 1553 | 1692 | 1554 | 1513 | 1592 | 1574 | 1816 | 1678 | 1629 |

检测位置(单位:um) | 标高28米左侧 | 标高28米中间 | 标高28米右侧 | 平均厚度um | ||||||

-45° | 0° | 45° | -45° | 0° | 45° | -45° | 0° | 45° | ||

#2号锅炉A侧墙1 | 1549 | 1725 | 1572 | 1687 | 1596 | 1681 | 1672 | 1702 | 1790 | 1664 |

#2号锅炉A侧墙2 | 1846 | 1664 | 1805 | 1782 | 1674 | 1832 | 1542 | 1779 | 1718 | 1739 |

#2号锅炉A侧墙3 | 1683 | 1608 | 1643 | 1692 | 1615 | 1557 | 1600 | 1534 | 1881 | 1646 |

图5 堆焊水冷壁运行14个月后的外观形貌

4总结

笔者通过实验室高温腐蚀模拟研究发现,在高温(450℃附近)腐蚀介质环境下,氯化氢的腐蚀比硫化氢,一氧化碳的腐蚀要严重的多,垃圾焚烧锅炉的腐蚀环境以氯化氢腐蚀为主要因素,低氮燃烧方式下的煤电锅炉腐蚀环境主要以硫化氢,一氧化碳腐蚀为主要因素。垃圾焚烧锅炉的镍基堆焊防腐在国内已经成功大面积应用,据笔者不完全统计,到目前为止,已有超过30万平方米的镍基堆焊防腐层应用在垃圾焚烧锅炉的水冷壁上。在国内最长时间已经应用了5年以上,而且经过对40余台锅炉的检测统计,堆焊层的年腐蚀量最大不超过0.2mm。不过燃煤锅炉的镍基堆焊防腐层年腐蚀量,有待通过跟踪电厂的实际运行数据来进一步完善。

通过本次#2炉水冷壁使用Inconel622合金堆焊,运行14个月后,检测结果显示堆焊水冷壁管外观无任何腐蚀痕迹,堆焊纹路十分清晰,堆焊层光谱检测材质成分未发生明显变化,厚度检测无任何减薄,厚度均大于1.2mm(堆焊层设计厚度),堆焊水冷壁腐蚀量接近为0。这也说明,堆焊Inconel622合金的水冷壁在600MW燃煤机组上的应用,方案可行,效果显著。

参考文献:

[1]贾宏禄. 锅炉低氮燃烧改造与高温腐蚀控制分析[J]. 电力科学与工程, 2015, (6): 68~73.

[2]时金玉, 于浩. 20G锅炉水冷壁爆管的分析[A]. 2015连铸装备的技术创新和精细化生产技术交流会[C]. 中国陕西西安, 2015.

[3]肖明, 王金枝, 孙磊. 燃煤锅炉炉膛高温腐蚀原因及对策[J]. 电力环境保护, 2016(4): 56~57.

[4]Publication Number SMC-063 Copyright © Special Metals Corporation, 2006 (Jan 06) INCONEL and INCOLOY are trademarks of the Special Metals Corporation group of companies.

[5]秦华。Inconel 625 合金堆焊层组织和性能的研究[A]。热加工工艺2010年第39卷第17期。

![]()

![]()

![]()