(陕西群力电工有限责任公司,陕西 宝鸡,721300)

摘要:本文针对某型号电磁继电器PIND淘汰率较高的问题进行了分析、论述,根据分析结果,提出了相应改进措施,通过样品装配、测试及试验,验证了改进措施的合理性和正确性。降低该型号电磁继电器的PIND筛选淘汰率。

关键词:电磁继电器;PIND;合格率

1、引言

继电器是一种满足某些规定条件时,能在一个或多个电气输出电路中产生预定跃变的一种电气控制元件,接通或断开电路,广泛地应用于自动控制、设备保护系统以及通讯设备中,也是构成电子设备的基础元件之一。随着电磁继电器应用领域的不断扩大,用户对电磁继电器的要求也不断提高,尤其是困扰电磁继电器广泛使用的多余物控制问题尤为重视。

2、现状及原因分析

2.1、现状

某型号电磁继电器是我公司自主研制的小型大功率密封电磁继电器,采用金属熔焊密封,具有一组动合触点,可切换25A,28Vd.c.阻性负载,可用于航天、航空等领域切换电路。由于该产品具有体积小、触点负载大的特点,目前市场需求量较大,不断有新用户进行咨询。近几年以来该型号电磁继电器PIND淘汰率较高,约为34.05%,严重影响了该产品的正常交付。因此,降低该型号电磁继电器的PIND淘汰率,减少废品损失、节约生产成本成为首要解决的难题。

经统计,该型号电磁继电器2020年度PIND淘汰率情况见表1所示。

表1 2020年某型号电磁继电器PIND废品率情况统计表

产品批次号 | 200401 | 200502 | 200505 | 200703 | 200902 | 200904 | 201001 | 201002 | 累计 |

筛选(只) | 255 | 300 | 630 | 356 | 1100 | 770 | 600 | 685 | 4696 |

PIND废品(只) | 98 | 102 | 223 | 98 | 412 | 253 | 186 | 227 | 1599 |

PIND淘汰率 | 38.43% | 34.00% | 35.40% | 27.53% | 37.45% | 32.86% | 31.00% | 33.14% | 34.05% |

从表1可以看出,该型号继电器PIND检测平均淘汰率为34.05%,淘汰率较高,导致产品生产成本高。

2.2、原因分析

该型号电磁继电器PIND检测时的失效模式为机械噪声信号过大和微粒噪声信号。根据故障确认结果,对造成继电器PIND失效因素进行分析,并建立故障树(图1)。针对造成继电器失效的因素,进行分析并制定相应改进措施。

图1 继电器PIND失效故障树

2.3、改进措施及落实情况

1)罩子与底板配合不合理

产品罩子与底板配合设计(见图2),产品底板与罩子之间间隙为-0.05mm~0.07mm,产品在压罩时会出现机构掉落或者底板与罩子相互剐蹭产生金属多余物,罩子和圆角设计均为为R0.8+0.06 0,圆角处容易产生剐蹭或间隙。通过实际生产了解,继电器在进行装配时,压罩过程中易产生继电器机构掉落现象,同时圆角配合顶角之间有约0.2mm~ 0.3mm的间隙。在进行熔焊密封过程中,熔焊飞溅物易于由间隙处进入继电器内部,产生多余物。

图2 罩子、底板设计及实际装配情况

改进措施:针对罩子与底板配合问题,参考我公司工艺研究所与金属制品公司的研究成果,及与金属制品公司技术人员讨论,对罩子和底板配合尺寸进行更改,底板与罩子之间单边间隙为0.01mm~0.06mm,对圆角配合处进行优化(见图3),将底板圆角改为R0.6+0.05 0,罩子圆角改为R0.6 0 -0.05,减小罩子和底板之间配合间隙,避免熔焊密封时,熔焊飞溅物进入。

图3 更改后罩子与底板

2)焊接飞溅物未清除干净

该产品为平衡旋转式结构,一组动合触点,结构较为简单,产品内部结构空间较大,易进行继电器机构多余物清除,但仍存在较为隐蔽部位不宜清理(见图4),这些未被清理掉的焊接飞溅物,在继电器进行PIND筛选时,成为可动多余物,造成继电器PIND失效。

改进措施:①每批零、部件使用前,操作工在20倍显微镜下进行抽检检查要求不允许有虚毛刺、镀层起皮、脱落、锈蚀、变色、明显划伤以及表面附着非金属多余物等缺陷。

②要求每道点焊工序后,操作工在20倍显微镜下100%清除焊接飞溅物。完成后由检验人员按照要求进行检验,对不合格产品退回重新镜检。

3)生产过程控制不当

继电器生产过程中,有镜检、清洗等工序,在实际操作过程中,如果操作不到位,会造成多余物残留,引起继电器PIND失效。

改进措施:①、制定生产要求准则,保证文明生产,并监督执行,确保产品在洁净的工作环境中装配。

②、无水乙醇清洗溶液按照《总装厂无水乙醇使用管理办法》进行过滤。

③、牙刷和防静电毛刷每天进行更换,更换后的新刷子在使用前清洁干净。

④、在继电器机构焊接后进行预振动、镜检、喷淋清洗,清除继电器机构表面多余物,继电器校正、老练完成后,再次进行喷淋清洗,然后进行镜检。保证继电器封罩前有效清除继电器内部多余物。

图4 继电器进行喷淋清洗

4)线圈引线碰撞动簧片

该产品线圈引线设计为20mm,实际测量线圈引线23mm、20mm、22mm,实际测量线圈部位至焊脚焊接部位距离12mm。用镊子延引线垂直方向拉扯引线靠近簧片,引线能够碰触到簧片,继电器在进行PIND筛选时,造成继电器PIND失效。

改进措施:规定线圈引线长度15mm,同时按设计要求进行缠绕焊接,防止线圈引线碰撞动簧片(图5)。

图5线圈引线焊接改进

5)衔铁轴孔配合不合理、衔铁轴向窜动量大

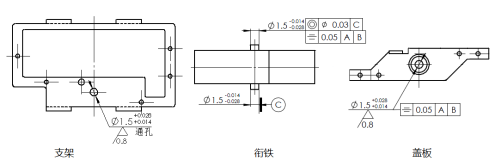

查产品衔铁轴孔配合设计(见图6),发现衔铁轴孔配合为0.02mm~0.1mm,衔铁轴孔配合较大。

衔铁盖板支架

图6继电器衔铁、盖板、支架设计

改进措施:对产品衔铁、盖板、支架之间轴孔配合进行优化改进(图7),减小零件轴孔之间晃动量,保证产品衔铁轴孔配合控制在0.028mm~0.056mm。

设计新增零件垫片,电磁系统装配时,在衔铁与盖板轴孔配合处适量增加垫片(原设计中衔铁与支架轴孔配合处已添加垫片),保证产品衔铁轴向窜动量控制在0.03mm~0.07mm(图8),同时在衔铁与支架、盖板之间起缓冲作用。

图7 改进后衔铁、支架、盖板间轴孔配合

图8 新增零件垫片及装配位置

3、筛选、试验验证

采用上述改进措施,生产样品进行措施有效性验证,共生产5个批次,PIND检测情况见下表2:

表2 继电器筛选及PIND检测情况

批次 编号 | 规格 | 送筛选(只) | PIND淘汰数 | PIND淘汰率% |

210701 | 012-02P | 620 | 56 | 9.03% |

210702 | 560 | 38 | 6.79% | |

210703 | 610 | 41 | 6.72% | |

210801 | 500 | 32 | 6.40% | |

210901 | 620 | 51 | 8.23% | |

合计 | 2910 | 218 | 7.49% | |

从表中统计数据可以看出,采取控制措施后,产品PIND筛选淘汰率由改进前的34.05%降低到7.49%,降低了26.56%。

2021年,按该产品详细规范进行了鉴定试验,试验结论合格。

通过产品生产、筛选、试验可以确定本次改进措施的有效、可行。

4、结论

本文通过对某型号电磁继电器PIND筛选淘汰率高的原因进行分析、论述,并根据原因制定相应的改进措施,通过产品生产、筛选、试验,验证了改进措施的有效性和可行性,降低了该型号电磁继电器的PIND筛选淘汰率。对同类型的电磁继电器提供有效的借鉴作用。